Sina-Mechanic

بزرگترین مرجع مقالات و اخبار روز مکانیک خودروSina-Mechanic

بزرگترین مرجع مقالات و اخبار روز مکانیک خودروسیستم ایمنی ESP

سیستم ایمنی ESP

امروزه ایمنی خودرو در عرصه رقابت جهانی از مهمترین عوامل فروش خودروسازان است. خودروسازان مطرح جهان سعی میکنند از سیستمهای ایمنی مطلوب بر روی خودروهای خود استفاده کنند. سیستمهای ایمنی به 2 دسته تقسیم میشوند:

1. سیستمهای فعال: این سیستمها در هنگام حرکت خودرو فعالند و شرایط دینامیکی خودرو را برای پیشگیری از بروز تصادف، کنترل میکند.

برخی از این سیستمهای فعال عبارتند از:

ABS : سیستم ترمز ضدقفل هنگام قفل کردن چرخها فشار ترمز را برای افزایش کارایی سیستم ترمز، کاهش میدهد.

ASR: این سیستم، امکان استفاده بهینه از اصطکاک سطح جاده رد در حالت شتابگیری برای خودرو، فراهم میکند.

EBD : سیستم هماهنگ کننده نیروی ترمز، نرمافزاری در حافظه ABS است و کنترل مجزای چرخها را در هنگام قفل کردن برعهده دارد.

ESP : عملکرد این سیستم در این مقاله بهطور مفصل، بررسی میشود.

2. سیستمهای غیرفعال: از این سیستمها در کاهش تصادفات خطرناک استفاده میشود و عبارتند از:

کمربند

کیسه هوا

فیوز قفل کن

سیستم ESP، جدیدترین سیستم حفاظتی خودرو است و از سال 2002 میلادی بر روی 27 درصد از وسایل نقلیه اروپایی، نصب شده است. این آماردر خودروهای ژاپنی و امریکایی 75درصد بوده و روبه افزایش است.

خودروهایی که سیستم ESP دارند از دیگر سیستمها نظیر: EBD, ASR, ABS و... استفاده میکنند.

این سیستم برای کنترل مطلوب خودرو بر روی سطح جاده و حفظ ثبات آن در هنگام پیچیدن، طراحی شده است. اگر راننده با گردش سریع فرمان، کنترل خورو را از دست بدهد و خودرو بلغزد، سیستم ESP آن را به مسیر اصلی خود برمیگرداند.

برای تغییر مسیر خودرو از 2 سیستم استفاده میشود:

سیستم فرمان: استفاده عمومی از فرمان برای تغییر مسیر

سیستم ترمز: از سیستم ترمز برای کاهش سرعت خودرو و تغییر مسیر آن استفاده میشود.

اگر خودرویی در حال حرکت باشد و ناگهان ترمز یکی از چرخهای آن فعال شود، به دلیل اختلاف سرعت، در جهت همان چرخ میچرخد. این سیستم در تانکها و خودروهای راهسازی به جای سیستم فرمان و در تراکتورها و خودروهای رالی برای کنترل بهتر در کنار سیستم فرمان استفاده شده است. راننده با فشردن یکی از پدالها یا اهرم های موجود در زیرپای خود خودرو را به سمت دلخواه، هدایت میکند. سیستم ESP هنگام تغییر مسیر ناخواسته خودرو آن را به مسیر اولیه خود باز میگرداند. ESP، لغزش جانبی خودرو را در هنگام گردش فرمان با اعمال نیروی ترمز بر روی یک چرخ، کنترل میکند و خودرو را به مسیر مورد نظر راننده برمیگرداند

سیستم ESP با استفاده از حسگر فرمان از جهت مورد نظر راننده مطلع میشود. حسگر چرخها و محاسبات اختلاف سرعت ایجاد شده، وضعیت خودرو را روی سطح، تخمین میزند و با مقایسه این 2 داده، انحراف خودرو از مسیر مورد نظر، بررسی می شود. هنگام گردش فرمان، بیم چرخها و اطلاعات حسگر شتاب، جهت مورد نظر راننده را مشخص میکند. اگر لغزش جانبی در خودرو ایجاد شده باشد، سیستم ESP آن را به حالت اولیه خود باز میگرداند. نمودار یک، عملکرد سیستم ESP را نشان میدهد.

یادت ای دوست به خیر

یادت ای دوست به خیر

بهترینم خوبی؟؟؟

خبری نیست ز تو !

دل من میخواهد که بدانی بی تو دلم اندازه دنیا تنگ است

یادت ای دوست به خیر...

*************************

با آمدنت بهار دل پیدا شد/ بلبل به نوا آمد و گلها وا شد اى کاش که رفتنت نمى دیدم من / با رفتن تو قیامتى بر پا شد ...

******************************

چقدر باید بگذرد؟؟ تا من در مرور خاطراتم وقتى از کنار تو رد مى شم تنم نلرزد ... بغضم نگیرد

**********************

نمیدانم از دلتنگی عاشقترم یا از عاشقی دلتنگ تر

فقط میدانم در آغوش منی ، بی آنکه باشی

و رفتی ، بی آنکه نباشی . . .

وقتی دلتنگ میشوم تو را در میان اشکهایم می بینم ولی اشکهایم را پاک می کنم تا کسی تو را نبیند ..........

* * * * * * * * * * * * * * * * * * * * * * * *

نمیدانم از دلتنگی عاشقترم یا از عاشقی دلتنگ تر

فقط میدانم در آغوش منی ، بی آنکه باشی

و رفتی ، بی آنکه نباشی . . .

* * * * * * * * * * * * * * * * * * * * * * * *

سنسور چیست؟

سنسور چیست؟

سنسور چیست؟

سنسور المان حس کننده ای است که کمیتهای فیزیکی مانند فشار، حرارت، رطوبت، دما، و ... را به کمیتهای الکتریکی پیوسته (آنالوگ) یا غیرپیوسته (دیجیتال) تبدیل می کند. این سنسورها در انواع دستگاههای اندازه گیری، سیستمهای کنترل آنالوگ و دیجیتال مانند PLC مورد استفاده قرار می گیرند. عملکرد سنسورها و قابلیت اتصال آنها به دستگاههای مختلف از جمله PLC باعث شده است که سنسور بخشی از اجزای جدا نشدنی دستگاه کنترل اتوماتیک باشد. سنسورها اطلاعات مختلف از وضعیت اجزای متحرک سیستم را به واحد کنترل ارسال نموده و باعث تغییر وضعیت عملکرد دستگاهها می شوند.

سنسور

1-1تعریف عبارت سنسور:

امروزه کلمه سنسوربه هیچ وجه ازمفاهیمی ازقبیل میکروپرسسور؛ترانسپیوتر؛انواع مختلف حافظه وسایرعناصر الکترونیکی به عنوان یکی از لغات وابسته به دنیای نوآوری های تکنولوژی اهمیت کمتری را ندارد .با وجود این سنسور هنور هم فاقد یک تعریف دقیق است همچنانکه عباراتی ازقبیل پروپ – بعدسنج یا ترانسدیوسر مدتها چنین بودهاند .جدا ازکلمه سنسور ؛سنسور با هوش یا آگاه نهان؛ شده است کلمه سنسور یک عبارت تخصصی است که ازکلمه لاتینsensoriumبه معنی توانایی "حس کردن"یاsensus به معنی "حس" برگرفته شده است پس از آشنایی با منشا مفهوم سنسور تاکید کردن بر تشابه بین سنسورهای تکنیکی و اندام های حس انسانی واضح به نظر میرسد شکل1-1این تشابه رانشان میدهد با وجود این ایده سنسور فراتر ازاین تشابه حرکت نموده ویک کلمه مترادف همه جانبه برای حساس کردن ؛تبدیل وثبت مقادیراندازه گیری شده به حساب میآید.یک سنسور هرکمیت فیزیکی معین را که باید اندازه گیری شود به شکل یک کمیت الکتریکی تبدیل تبدیل میکند (تغییر میدهد) که پردازش شود یا بصورت الکترونیکی انتقال داده شود.

تفاوت واقعی بین ابزارهای اندازه گیری کلاسیکی وسنسورها درمرحله آمادهسازی و پردازش سیگنالهای الکتریکی که همیشه هدف یک سنسور است. نتیجه آنکه در اهدافی که ابزارهای اندازه گیری کلاسیکی وسنسورها باید آنها را برآورده سازند تفاوتهای اساسی وجود دارد این موصوع استفاده از عبارت سنسور را موجه جلوهگر مینماید البته هر چندکم وبیش همپوشانی معنایی وجود خواهد داشت.

یک سنسور خوب باید مشخصات زیررا داشته باشد:

1- حساسیت کافی ؛ 2- درجه بالای دقت وقابلیت تولید دوباره خوب ؛

3- گستره دینامیکی خوب ؛ 4- عدم حساسیت به تداخل و تاثیرات محیطی؛

5- امید به زندگی طولانی وجایگزینی بدون مشکل ؛

ترکیب سنسوروالکترونیک سنسورمنجربه ویژگیهای خاصی میشود ازجمله عبارتند از:

1- سیگنال خروحی بدون نویز ؛

2- سیگنال خروجی سازگاربا باس؛

3-احتیاج به توان پایین؛

اگر سنسوروالکترونیک با یکدیگرمجتمع شوند دراینصورت ویژگیهای بیشتریباید برآورده شود از آن جمله عبارتند از قابلیت مینیاتورسازی وقابلیت سازگاری هزینه با میکروالکترونیک.1

2-1 آماری در مورد سنسورها :

علی رغم آگاهی گسترده در رابطه با اهمیت سنسوربه عنوان یکی از عناصر کلیدی در فرایند اتوماسیون ؛ کسب اطلاعات جامع ومقایسهای درباره وضعیت تکنولوژی سنسور وپیشرفتهای حاصل شده در این زمینه مشکل است .این امر دارای چند دلیل زیراست:

1- سنسورهایی برای اندازهگیری بیش از100کمیت فیزیکی وجود دارد اگر اندازهگیری کمیتهای شیمیایی را نیز به حساب آوریم این رقم به چندین صد فقره بالغ میشود.

2- تقریبا 2000 نوع اصلی ازسنسورها را میتوان طبقهبندی کرد بین 60000 و100000 سنسور برای اندازهگیری در حال پروسهها از نظر تجاری در دنیای غرب وجود دارد.

3- برطبق گزارش پایگاه دادههای INSPEC بیش از10000 نشریه دررابطه با سنسور منتشر میشود.

4- به سخن عام ظهور سنسورها یا تکنولوژیهای جدید تخمینا 5 الی 15 سال طول میکشد وچنین فرآیندی بسیار هزینهبر میباشد.

میخواهم براتون یک سنسور عالی با یک قابلیت عالی را برای روبات های امداد گر معرفی کنم این سنسور که در بازار به سنسور گاز ( TGS813) معروف است دارای حساسیت بالایی در شناسایی گازهای قابل اشتعال از جمله بوتان ، متان و پنتان دارد . این سنسور دارای شش پایه است شما برای استفاده از این سنسور باید سه پایه سمت چپ یا راست خود را به مثبت پنج ولت وصل کنید. هیچ فرقی نمیکند که کدام سه پایه را وصل میکنید بعد از وصل آن سه پایه سه پایه دیگر را به این ترتیب وصل میکنید . پایه وسط را به زمین و دوپایه دیگر را خروجی میکنید .

برای این که بتوانید از این سنسور استفاده کنید به خروجی سنسور مقاومتی ۱.۵ کیلو اهم وصل کنید این مقاومت طوری وصل میشود که همیشه با سنسور و مدار بعدی که برای پردازش سنسور می آید به صورت موازی است ( یک پایه مقاومت به خروجی مدار و پایه دیگر به زمین متصل است . )

این سنسور در حالت عادی در خروجی دارای صفر منطقی است و وقتی گاز را احساس میکند خروجی آن به صورت یک منطقی در می آید .

شما برای این که بفهمید سنسور شما سالم است سنسور را به همان آرایشی که بالا گفته شده بسته و بعد یک دیود نورانی را بایک مقاومت ۲۲۰ اهم سری کرده و با مقاومت ۱.۵ کیلو اهم موازی کنید . ومدار را به برق وصل کنید . در حالت عادی دیود نورانی خاموش است ولی به محض این که گازی به مشام سنسور رسید دیود روشن میشود .

یک تذکر این سنسور برای راه اندازی نیاز به حریانی حداقل ۱۸۰ میلی آمپر دارد برای همین نمیشود آنرا با باتری راه اندازی کرد برای همین برای تغذیه سنسور از یک منبع تغذیه استفاده کنید .

سنسورهای بدون تماس

سنسورهای بدون تماس سنسورهائی هستند که با نزدیک شدن یک قطعه وجود آنرا حس کرده و فعال می شوند. این عمل به نحوی که در شکل زیر نشان داده شده است می تواند باعث جذب یک رله، کنتاکتور و یا ارسال سیگنال الکتریکی به طبقه ورودی یک سیستم گردد.

کاربرد سنسورها

1-شمارش تولید: سنسورهای القائی، خازنی و نوری

2-کنترل حرکت پارچه و ...: سنسور نوری و خازنی

3-کنترل سطح مخازن: سنسور نوری و خازنی و خازنی کنترل سطح

4-تشخیص پارگی ورق: سنسور نوری

5-کنترل انحراف پارچه: سنسور نوری و خازنی

6-کنترل تردد: سنسور نوری

7-اندازه گیری سرعت: سنسور القائی و خازنی

8-اندازه گیری فاصله قطعه: سنسور القائی آنالوگ

مزایای سنسورهای بدون تماس

سرعت سوئیچینگ زیاد: سنسورها در مقایسه با کلیدهای مکانیکی از سرعت سوئیچینگ بالائی برخوردارند، بطوریکه برخی از آنها (سنسور القائی سرعت) با سرعت سوئیچینگ تا 25KHz کار می کنند.

طول عمر زیاد: بدلیل نداشتن کنتاکت مکانیکی و عدم نفوذ آب، روغن، گرد و غبار و ... دارای طول عمر زیادی هستند.

عدم نیاز به نیرو و فشار: با توجه به عملکرد سنسور هنگام نزدیک شدن قطعه، به نیرو و فشار نیازی نیست.

قابل استفاده در محیطهای مختلف با شرایط سخت کاری: سنسورها در محیطهای با فشار زیاد، دمای بالا، اسیدی، روغنی، آب و ... قابل استفاده می باشند.

عدم ایجاد نویز در هنگام سوئیچینگ: به دلیل استفاده از نیمه هادی ها در طبقه خروجی، نویزهای م;;;زاحم (Bouncing Noise) ایجاد نمی شود.

سنسورهای القائی

سنسورهای القائی سنسورهای بدون تماس هستند که تنها در مقابل فلزات عکس العمل نشان می دهند و می توانند فرمان مستقیم به رله ها، شیرهای برقی، سیستمهای اندازه گیری و مدارات کنترل الکتریکی (مانند PLC) ارسال نمایند.

اساس کار و ساختمان سنسورهای القائی

ساختمان این سنسورها از چهار طبقه تشکیل می شود: اسیلاتور، دمدولاتور، اشمیت تریگر، تقویت خروجی. قسمت اساسی این سنسورها از یک اسیلاتور با فرکانس بالا تشکیل یافته که می تواند توسط قطعات فلزی تحت تاثیر قرار گیرد. این اسیلاتور باعث بوجود آمدن میدان الکترومغناطیسی در قسمت حساس سنسور می شود. نزدیک شدن یک قطعه فلزی باعث بوجود آمدن جریانهای گردابی در قطعه گردیده و این عمل سبب جذب انرژی میدان می شود و در نتیجه دامنه اسیلاتور کاهش می یابد. از آنجا که طبقه دمدلاتور، آشکارساز دامنه اسیلاتور است در نتیجه کاهش دامنه اسیلاتور توسط این قسمت به طبقه اشمیت تریگر منتقل می شود. کاهش دامنه اسیلاتور باعث فعال شدن خروجی اشمیت تریگر گردیده و این قسمت نیز به نوبه خود باعث تحریک طبقه خروجی می شود.

قطعه استاندارد: یک قطعه مربعی شکل از فولاد ST37 است که از آن بمنظور تست فاصله سوئیچینگ استفاده می شود. (استاندارد IEC947-5-2). ضخامت قطعه 1mm و طول ضلع این مربع در اندازه های زیر می تواند انتخاب شود.

-به اندازه قطر سنسور

-سه برابر فاصله سوئیچینگ نامی سنسور 3*Sn

ضرایب تصحیح: فاصله سوئیچینگ با کوچکتر شدن ابعاد قطعه استاندارد و یا با بکارگیری فلز دیگری غیر از فولاد ST37 تغییر خواهد کرد. در جدول زیر ضرایب تصحیح برای فلزات مختلف نشان داده شده است.

ضریب تصحیح (KM) برای فولاد ST37 برابر 1.0

ضریب تصحیح (KM) برای نیکل برابر 0.9

ضریب تصحیح (KM) برای برنج برابر 0.5

ضریب تصحیح (KM) برای مس برابر 0.45

ضریب تصحیح (KM) برای آلومینیوم برابر 0.4

بعنوان مثال هرگاه یک سنسور در مقابل فولاد از فاصله 10mm عمل سوئیچینگ را انجام دهد، همان سنسور در مقابل مس از فاصله 4.5mm عمل خواهد کرد.

فرکانس سوئیچینگ: حداکثر تعداد قطع و وصل یک سنسور در یک ثانیه می باشد. (بر حسب Hz). این پارامتر طبق استاندارد DIN EN 50010 با شرایط زیر اندازه گرفته می شود.

فاصله سوئیچینگ (Switching Distance) S: فاصله بین قطعه استاندارد و سطح حساس سنسور به هنگام عمل سوئیچینگ می باشد. (استاندارد EN 50010)

فاصله سوئیچینگ نامی (Nominal Switching Distance) Sn: فاصله ای است که در حالت متعارف و بدون در نظر گرفتن پارامترهای متغیر از قبیل حرارت، ولتاژ تغذیه و غیره تعریف شده است.

فاصله سوئیچینگ موثر (Effective Switching Distance) Sr: فاصله سوئیچینگ تحت شرایط ولتاژ نامی و حرارت 20 درجه سلسیوس می باشد. در این حالت تلرانسها و پارامترهای متغیر نیز در نظر گرفته شده اند. 0.9Sn

فاصله سوئیچینگ مفید (Useful Switching Distance) Su: فاصله ای است که در محدوده حرارت و ولتاژ مجاز، عمل سوئیچینگ انجام می شود.

0.81Sn

فاصله سوئیچینگ عملیاتی (Operating Switching Distance) Sa: فاصله ای است که تحت شرایط مجاز، عملکرد سنسور تضمین شده است. 0

هیسترزیس H: فاصله بین نقطه وصل شدن (هنگام نزدیک شدن قطعه به سنسور) و نقطه قطع شدن (هنگام دورشدن قطعه از سنسور) می باشد. حداکثر این مقدار 10% مقدار نامی می باشد. (استاندارد EN 60947-5-2)

قابلیت تکرار (Repeatability) R: قابلیت تکرار فاصله سوئیچینگ مفید تحت ولتاژ تغذیه V و در شرایط زیر اندازه گیری می شود: حرارت محیط: 23 درجه سلسیوس؛ رطوبت محیط: 50 الی 70 درصد؛ زمان تست: 8 ساعت. (مقدار تلرانس برای این پارامتر طبق استاندارد EN 60947-5-2 حداکثر +-0.1Sr می باشد.)

پایداری حرارتی (Temperature Drift): تغییرات فاصله موثر سوئیچینگ در اثر تغییرات دما طبق استاندارد EN 60947-5-2 و در محدوده دمای 20 درجه سلسیوس زیر صفر تا 60 درجه سلسیوس بالای صفر حداکثر 10% است.

حرارت محیط (Ambient Temperature) Ta:

محدوده حرارتی است که در آن محدوده، عملکرد سنسور تضمین شده است.

کلاس حفاظتی: IP67 (DIN 40050).

نحوه نصب سنسورهای القائی: هرگاه دو یا چند سنسور القائی در مجاورت هم و یا در مقابل هم نصب شوند، شرایط زیر باید رعایت شود:

الف) نحوه نصب سنسورهای القائی Flush: سنسورهای Flush (Shielded) سنسورهائی هستند که قسمت حساس سنسور توسط پوسته فلزی محصور شده است. هرگاه دو یا چند عدد از این سنسورها همسطح روی بدنه فلزی دستگاه نصب شوند رعایت فواصل نصب مطابق شکل زیر الزامی می باشد.

ب) نحوه نصب سنسورهای القائی Non-Flush: در سنسورهای Non-Flush (UnShielded) قسمت حساس سنسور خارج از پوسته فلزی آن می باشد. فاصله سوئیچینگ این نوع سنسورها بیشتر از سنسورهای Flush می باشد. اما فرکانس سوئیچینگ آن در مقایسه کمتر است.

ج) نحوه نصب سنسورهای القائی در مقابل هم: هر گاه دو سنسور القائی در مقابل هم نصب شوند رعایت فاصله حداقل 6Sn الزامی می باشد

سنسور تشخیص مانع

سنسور تشخیص مانع

سنسور تشخیص مانع ( دیواره ) سه مرحله ای با حساسیت فوق العاده - مادون قرمز

این مدار به گونه ای طراحی شده است که می تواند در سه مرحله فاصله سنسور را از مانع مقابل آن نشان دهد.

یعنی با نزدیک شدن سنسور به مانع ، مدار در سه مرحله و در فواصل مختلف به شما آلارم خواهد داد. اساس کار مدار ، ارسال امواج مادون قرمز و دریافت بازتاب آنها است.

در این مدار از یک دیود فرستنده مادون قرمز و یک سنسور گیرنده مادون قرمز استفاده است که در یک راستا و در کنار هم به گونه قرار می گیرند که با قرار گرفتن شی در مقابل این دو دیود، امواج مادون قرمز منتشر شده توسط فرستنده بر روی گیرنده بازتاب شود.

در این مدار تشعشعات مادون قرمز فرستاده شده توسط فرستنده ، به وسیله سنسور گیرنده مادون قرمز دریافت شده و شدت آن اندازه گیری می شود. هر چقدر شی شما به سنسور ها نزدیکتر باشد ، امواج بازتابی از آن بیشتر است و در نتیجه سنسور گیرنده بیشتر تحریک خواهد شد. البته میزان بازتاب به رنگ مانع نیز بستگی دارد، رنگهای تیره مانند سیاه نور کمتری بازتاب می کنند و در نتیجه تشخیص آنها دیرتر و با سختی بیشتری صورت می پذیرد. اگر مانع شما یک دیوار با رنگ روشن ( تقریباً سفید ) باشد ، در فاصله حدوداً 20 سانتی متری LED D5 روشن خواهد شد. در صورتی که سنسور را به مانع نزدیکتر کنید ، در فاصله 10 سانتی متریLED D6 هم روشن شده و بالاخره با روشن شدن LED D7 می توان نتیجه گرفت که سنسور شما با مانع فاصله ای کمتر از 6 سانتی متر دارد.

این مدار می تواند کاربردهای متفاوتی داشته باشد. اصلی ترین کاربرد آن در ساخت رباتهای هوشمند مثلاً ربات دریبل زن یا ربات لابیرنت است....

در اینگونه رباتها شما باید به نحوی دیواره را تشخیص دهید و از برخورد ربات با دیواره جلوگیری نماید و پس از آن مسیر خود را به گونه اصلاح کنید که از بین موانع به خوبی عبور کند. اصولاً در هر جا که شما نیازمند تشخیص مانعی در جلوی ربات خود هستید چنین مداری می تواند به شما کمک کند. برای استفاده از این مدار تنها کافی است که به پایه های تغذیه ال ای دی ها را به مدار تصمیم گیرنده خود مثلاً میکروکنترلر متصل نمایید. دقت کنید . در صورت تحریک مدار و روشن شدن ال ای دی ها خروجی های آی سی Low خواهد شد. و به سطح منطقی صفر می رود. یکی از اساسی ترین ویژه گی های این مدار ، سه مرحله ای بودن آن است. با توجه به اینکه این مدار از فاصله زیاد مانع را تشخیص می دهد شما قابلیت پیاده سازی الگوریتم های پیچیده را بر روی ربات خود خواهید داشت.

دقت کنید که تغذیه این باید تا جای ممکن صاف و رگوله باشد. برای این کار از خازن های مناسب به صورت موازی در مدار تغذیه استفاده کنید تا اثر اعوجاجات ناشی از موتورها را خنثی نمایند. برای اینکه مدار حساسیت بیشتری داشته باشد و شرایط محیطی کمترین اثرات را در کارکرد حسگر شما داشته باشند امواج مادون قرمز با فرکانس حدود 120 هرتز نوسان می کنند ( این پالسها توسط آی سی 555 در مدار ایجاد می گردد.) در بخش گیرنده نیز امواج دریافتی تا حدی فیلتر می شوند و در واقع بخش گیرنده مدار تنها به امواج مادون قرمز فرستاده شده توسط فرستنده همین مدار حساس است و امواج مادون قرمز موجود در محیط اثر زیادی بر روی کار مدار شما ندارند.برای سنسورهای گیرنده و فرستنده می توانید از پکیج های موجد در بازار استفاده کنید. معمولاً در این قطعات یک سنسور فرستنده و یک سنسور گیرنده در کنار یکدیگر و در یک بدنه پلاستیکی جاسازی شده اند. البته استفاده از فتودیودهای فرستنده و گیرنده معمولی نیز نتیجه قابل قبولی دربر خواهد داشت. دقت نمایید، در صورتی که به جای دیود گیرنده از فتوترانزیستور گیرنده استفاده کنید ، تغییرات مدار شما خطی نخواهد بود و فواصل ذکر شده در بالا تغییر می نماید. البته این فواصل به سایر تنظیمات مدار شما نیز بستگی خواهد داشت که با کمی تجربه و تلاش می توانید بهترین نتیجه را از مدار سنسور اخذ نمایید.

باید متذکر شویم که این مدار علاوه بر استفده در ربات هایی از قبیل دریبل زن و ماز و لابیرنت و ... کاربردهای فروان دیگری هم دارد که با کمی ابتکار می توانید آن را در جاهای دیگر نیز به کار گیرید ، مثلاً از این مدار می توان به عنوان سنسور دنده عقب اتومبیل نیز استفاده نمود برای این کار باید مدار و سنسورهای آن را بر روی سپر عقب نصب کنید و سه چراغ نشانگر مدار را دید راننده اتومبیل نصب کنید، با این کار راننده با سرعت و دقیت بیشتری می تواند اتومبیل خود را پارک نماید. مدارات دیگر شبیه به این مدار با امواج مافوق صوت و قابلیت های بیشتر در حال آماده سازی است که به زودی بر روی سایت قرار خواهد گرفت.

لیست کامل قطعات :

R1_____________10K 1/4W Resistor

R2,R5,R6,R9_____1K 1/4W Resistors

R3_____________33R 1/4W Resistor

R4,R11__________1M 1/4W Resistors

R7______________4K7 1/4W Resistor

R8______________1K5 1/4W Resistor

R10,R12-R14_____1K 1/4W Resistors

C1,C4___________1µF 63V Electrolytic or Polyester Capacitors

C2_____________47pF 63V Ceramic Capacitor

C3,C5_________100µF 25V Electrolytic Capacitors

D1_____________Infra-red LED

D2_____________Infra-red Photo Diode (see Notes)

D3,D4________1N4148 75V 150mA Diodes

D5-7___________LEDs (Any color and size)

IC1_____________555 Timer IC

IC2 __________ LM324 Low Power Quad Op-amp

IC3____________7812 12V 1A Positive voltage regulator IC

رینگ پیستون چیست؟

رینگ پیستون چیست؟

رینگ پیستون چیست؟

برای آنکه تصور درستی از رینگ و پیستون داشته باشید به مثال ساده زیر توجه کنید. در نظر بگیرید که یک قوطی کنسرو ماهی را به سطح صافی مثل یک تکه فلز ، شیشه آینهای و... تکیه دهید حال از کنار به محل تماس قوطی و سطح نگاه کنید مشاهده خواهید نمود که قوطی کنسرو از لبههای فوقانی و تحتانی که مقداری برجستهتر است به سطح مذکور چسبیده است و مابقی ته قوطی با کمی فاصله نسبت به سطح صاف قرار دارد. در واقع رینگهای پیستون همان برجستگیها میباشند و بدنه قوطی هم به مشابه بدنه پیستون.

وظیفه رینگهای پیستون

در استفاده از رینگها در ساختمان پیستونها یک سری اهداف دنبال میشود که اهم آنها عبارتند از:

* کاهش سطح تماس میان پیستون و جداره سیلندر تا حداقل ممکن

* نگهداری و حفظ تراکم در قسمت فوقانی پیستون

* جلوگیری از اصطکاک و ممانعت از فرسودگی بیش از حد

* کنترل روغن و روغنکاری در فاصله بین دیواره سیلندر و پیستون

* انتقال حرارت از پیستون به دیواره سیلندر

* درزبندی محفظه احتراق و جلوگیری از نشت گاز از اطراف پیستون

* پاک کردن روغن از جداره سیلندر و جلوگیری از ورود ان به محفظه احتراق

* انتقال گرما از پیستون به جداره سیلندر که دمای پاینتری دارد

ساختار رینگهای پیستون

رینگهای پیستون از جنس چدن خاکستری ساخته میشوند، زیرا فلزی است مقاوم که در برابر گرما حساسیت کمی از خود نشان میدهد و در ضمن دارای قابلیت ارتجاعی خوبی میباشد. تعدا رینگها در هر پیستون بسته به نوع موتور و تراکم مورد نظر از سه تا پنج و گاهی تا هفت رینگ متغیر میباشد. موتورهای بنزینی معمولی بندرت دارای بیش از سه تا چهار رینگ هستند اما موتورهای دیزلی معمولا دارای 5 تا 7 رینگ در هر پیستون میباشند

انوع رینگها

رینگها برحسب کار مخصوصی که انجام میدهند و نیز برحسب محل قرارگیری شان بر روی پیستون طبقهبندی میگردند. بر این اساس رینگها به دو گروه رینگهای روغن تقسیم میشوند.

طرز کار رینگهای مختلف

رینگهای متراکم

این رینگها از نشست یا فرار گاز از کنار پیستون در زمان تراکم و نیز در زمان قدرت جلوگیری میکند و در موقع پایین آمدن در زمان تنس عمل پاک کردن روغن را انجام می دهد. رینگ مذکور توسط رینگ روغن بر روی سطح داخلی سیلندر قرار داده شده است. رینگهای متراکم با انبساط خود به طرف خارج به دیواره سیلندر چسبیده و گازبندی خوبی را بوجود میآورند.

رینگهای متراکم توسط نیروهای حاصله از انبساط خود و همچنین توسط فشار احتراق که در زمان محترق شدن سوخت در پشت آنها بوجود میآید منبسط شده و به دیواره داخلی سیلندر می چسبند. رینگهای متراکم یک تکه ساخته شده و همیشه در شیارهای نزدیک به سر پیستون قرار میگیرند (شیارهای بالاتر از رینگهای روغن).

رینگهای روغن

یکی از انواع رینگهای شیاردار ، سوراخدار یا چاکدار میباشند و معمولا در پایینترین شیار در بالای انگشتی پیستون یا در یک شیار نزدیک به انتهای بدنه پیستون قرار میگیرند. کار رینگهای روغن این است که پخش روغن روی جدار سیلندر را کنترل کرده و از مصرف غیر ضروری و اضافی روغن جلوگیری نمایند.

کاربرد ویژه رینگهای پیستون

برای کنترل بهتر روغن ، اغلب از منبسط کنندههای فنری در پشت رینگهای روغن استفاده میشود. در بعضی از موتورهای رینگهای روغن هم از بالا و هم در پایین انگشتی پیستون مورد استفاده قرار میگیرند. در ضمن هر رینگ دارای یک دهانه است که با باز و بسته کردن آن میتوان قطر رینگها را در موقع نصب کردن روی پیستون یا قرار دادن پیستون داخل سیلندر ، کم و زیاد کرد.

خودروهای هیبریدی (Hybrid Vehicles)

خودروهای هیبریدی (Hybrid Vehicles)

خودروهای هیبریدی (Hybrid Vehicles)

مقدمه

امروزه با توجه به آلودگیهای ناشی از خودروها و محدودیتهای سوخت فسیلی، کارخانههای خودروسازی گام مهمی در مقابله با این امر برداشتهاند که از جمله آنها می توان به خودروهای هیبریدی (Hybrid Vehicle)، تکنولوژی پیل سوختی (Fuel Cell)، موتورهای با پاشش مستقیم بنزینی (GDI)، موتورهای HCCI و خودروهای دو گانه سوز (Bifuel) اشاره کرد.

بازدة بالا، آلایندگی کم، مسافت قابل پیمایش بالا، ایمنی مطلوب و قیمت قابل رقابت با خودروهای متداول از جمله ویژگیهای حائز اهمیت برای خودروهای هیبریدی است. بسیاری از خودروسازان بزرگ مبادرت به تولید این خودروها در سطحی گسترده نمودهاند. در این قسمت به شمای کلی از نحوة عملکرد، حالتهای کارکردی، مزایا، معایب و تقسیمبندی سیستمهای مختلف خودروی هیبریدی خواهیم پرداخت.

تاریخچة خودروی هیبریدی

یک مهندس آمریکائی به نام H.Piper در 23 نوامبر 1905 یک ماشین هیبریدی ساخت که قادر بود در طی 10 ثانیه تا 25 مایل شتاب بگیرد. موتور این خودرو ترکیبی از موتور بنزینی و موتور الکتریکی بود که امروزه به عنوان موتور هیبریدی شناخته میشود. Piper در سه سال و نیم بعد، اختراع خود را ثبت نمود؛ اما پیشرفت سریع موتورهای احتراق داخلی با قدرت و گشتاور بالا در آن دوره، همچنین قابلیت استارت بدون هندل آنها و از همه مهمتر پایین بودن قیمت سوختهی فسیلی و مطرح نبودن آلودگی محیط زیست، سبب عدم توجه به این نوع خودروها شد. در پی بحرانهای نفتی سالهای 1970 دوباره این خودروها مورد توجه قرار گرفتند ولی تا سال 1990 که کار اصولی با مشارکت PNGV (Partnership for a New Generation Vehicle) در آمریکا آغاز گردید، ین خودروها به طور جدی پیگیری نشدند.

امروزه خودروهای هیبریدی مورد توجه کمپانیهای بزرگ جهان قرار گرفته اند که از آن جمله میتوان به شرکتهایی مانند: تویوتا، هندا، میتسوبیشی، فورد، فیات، جنرال موتورز، دایملر کرایسلر، نیسان و پژو و ... اشاره نمود. توفیق این محصولات به حدی چشمگیر بوده که از دسامبر سال 1997 تا ابتدای سال 2000 بیش از چهل هزار محصول پریوس کمپانی تویوتا به فروش رسیده است.

ویژگیها

خودروهای هیبریدی، نوع تعمیم یافته خودروهای برقی خالص میباشند که معایب خودروهای برقی خالص تا حدود زیادی در آنها برطرف گردیده است و می توان گفت معایب خودروهای احتراق داخلی نیز تا حدودی در آنها برطرف شده است. از مزایای مهم این خودروها نسبت به خودروهای احتراق داخلی، کارکرد در دور و بار ثابت بوده و به اصطلاح در نقطة بهینة خود کار میکنند که این امر باعث بالا رفتن بازده موتور و کاهش آلودگی و پایین آمدن مصرف سوخت میگردد و دیگر اینکه به هنگام ترمزگیری و یا شتاب منفی، انرژی به صورت الکتریکی در باطری ها ذخیره میشود و همین امر باعث کارکرد کمتر موتور احتراقی خواهد شد و در نتیجه منجر به کاهش آلودگی و پایین آمدن مصرف سوخت میگردد. به عنوان مثال تویوتا پریوس (Toyota Prius) با موتور ۴ سیلندر ۱۵۰۰ سی سی مصرف سوختی معادل ۲/۴ لیتر در ۱۰۰ کیلومتر دارد. مزیت دیگر این خودروها نسبت به خودروی برقی خالص، قابلیت پیمودن مسیرهای طولانی در هر بار شارژ کردن باطری میباشد

سیستمهای ذخیره سازی انرژی :

خودروهی هیبریدی از ساختارهای مختلفی برخوردارند. اما الزاما" یک خودروی هیبریدی از یک سیستم ذخیر ساز انرژی، یک واحد تولید قدرت و یک سیستم انتقال قدرت تشکیل شده است. انتخابهای اولیه برای سیستم ذخیره ساز انرژی باطریها، خازنها و فلایویلها هستند. اگر چه باطریها عمدهترین انتخاب در این زمینه میباشند اما تحقیق بر روی زمینههای دیگر ذخیرهسازی انرژی آغاز شده است. باطری ها، بدلیل ارزان و تجاری بودن و نداشتن قسمتهای متحرک اولین وسیله ذخیره انرژی و همانطور که گفته شد متداولترین است اما بزرگترین عیبشان عمر کوتاه آنها می باشد. البته باطریها با تکنولوژی جدید بسیار گران میباشند و امروزه تعداد زیادی از باطریهای جدید در حال توسعه هستند.

انواع خودروهای هیبریدی :

با توجه به ساختار کنترلی و طریقه اتصال اجزاء به یکدیگر، خودروهای هیبریدی به سه نوع سری، موازی و سری-موازی تقسیمبندی میشوند.

سیستم هیبریدی سری :

در این دسته از خودروها موتور احتراق داخلی یک ژنراتور را میچرخاند و این ژنراتور، هم باطری را شارژ می کند و هم یک موتور الکتریکی را به حرکت درمیآورد و بدین صورت انتقال قدرت صورت می گیرد. در این ساختار موتور احتراقی مستقیم به سیستم انتقال قدرت وصل نمیشود.

این سیستم به خاطر این سری نامیده میشود که قدرت، به صورت سری به چرخها منتقل میگردد و از آن برای رانش موتورهای با قدرت کم و با رنج کارکرد بهینه استفاده می شود.

سیستم هیبریدی موازی :

در این نوع سیستم، موتور احتراقی و موتور الکتریکی به صورت موازی چرخها را به حرکت درمیآورند. در این سیستم موتور الکتریکی توسط باطری و موتور احتراقی توسط منبع سوخت فسیلی مستقیما" تغذیه میگردند. در این حالت ژنراتور حذف شده و باطری با تغییر حالت موتور الکتریکی به ژنراتور شارژ میگردد. از آنجائیکه ین سیستم فقط یک موتور دارد موتور الکتریکی نمیتواند همزمان هم باطری را شارژ کند و هم باعث رانش چرخها گردد. یک تصویر ساده از این سیستم در ذیل نشان داده شده است.

سیستم هیبریدی سری ـ موازی:

این طرح بگونه ی است که میتوان از آن در شرایط مختلف به صورت هیبرید سری یا موازی استفاده نمود. در این سیستم با بهرهگیری از فنآوری پیشرفته امکان استفاده از سیستم احتراقی و سیستم الکتریکی بطور جداگانه و همزمان وجود دارد. به این ترتیب در مواقع شهری کاملا" الکتریکی و بدون آلودگی و در سرعتهای بالا و در محدودة برون شهری میتواند بطور مستقل احتراقی و یا ترکیبی از دو سیستم باشد. در مواقعی چون شتابگیری سریع، هر دو سیستم با هم عمل میکنند. چنین ایدهای فقط بکمک یک فنآوری مدرن در یک خودرو سواری قابل اجراست. معمولا" چنین سیستمهایی از نوع ترکیبی هستند و با بهرهگیری از یک استراتژی کنترلی مناسب عملا" همراه با فراهم آوردن عملکرد مناسب، سطح شارژ باطریها نیز در حد خوبی نگهداری میشود بدین ترتیب این خودرو میتواند چه در شهر و چه در جاده به یک خودروی متداول تبدیل گردد. در این سیستم دو موتور الکتریکی وجود دارد که بسته به شرایط میتواند ترکیبی از آنها به کار آیند و قابلیت تبدیل به ژنراتور را نیز دارند.

این سیستم در خودرو Prius و Estima شرکت تویوتا استفاده شده است.

مقایسه چند نوع سیستم هیبریدی:

۱- کاهش اتلاف انرژی: سیستم بطور اتوماتیک در حالت idle (درجا) خاموش میشود و بدین ترتیب از به هدر رفتن انرژی جلوگیری می شود.

۲- ذخیره سازی و برگرداندن انرژی: انرژیی که در هنگام شتاب منفی و ترمزگیری هدر می رود را به انرژی الکتریکی تبدیل نموده و از اتلاف آنها جلوگیری می کند.

۳- کمک به کارکرد موتور احتراقی: موتور الکتریکی در زمان شتابگیری به کارکرد موتور احتراقی کمک می کند.

۴- کارکرد با بازدهی بالا: این سیستم با یک استراتژی کنترلی مناسب، بازدهی کلی خودرو را در تمام شرایط کاری در حالت بیشینه نگه می دارد؛ بدین صورت که موتور الکتریکی مانند یک جبران ساز در شرایطی که قدرت موتور احتراق داخلی کافی نیست وارد عمل می گردد و در مواقعی که قدرت موتور احتراق داخلی بیشتر از نیاز خودرو است، انرژی مازاد در باطریها ذخیره می گردد.

حالتهای عملکردی موتور هیبریدی سری-موازی:

حالتهای عملکردی یک موتور هیبریدی سری-موازی را می توان به شش قسمت تقسیم نمود:

حالت روشن شدن و دورهای پایین و متوسط:

در این حالت موتور احتراقی که بازدهی مناسبی ندارد کاملا" خاموش است و فقط موتور الکتریکی توان مورد نیاز خودرو را تأمین می نماید (A)

حرکت در حالتهای معمولی:

قدرت ناشی از موتور احتراقی توسط تقسیم کنندة قدرت (Power split device) به دو بخش تقسیم می گردد قسمتی از قدرت آن به ژنراتور میرود که منجر به حرکت در آوردن موتور الکتریکی می گردد (B) و مابقی چرخها را مستقیما" به حرکت درمی آورد (C) قدرت موتورا حتراقی در این مرحله در حداکثر بازدهی است.

شتابگیری سریع:

در حالیکه قدرت یکنواختی از مسیرهای B و C به چرخها منتقل می گردد توان اضافی توسط باطری نیز جهت افزایش توان موتور الکتریکی (A) تامین می گردد.

شتاب کندشونده و یا ترمزگیری:

موتور با قدرت بالا به ژنراتور با قدرت بالایی تبدیل می گردد که توسط چرخها به حرکت درمی آید. در این حالت انرژی جنبشی به انرژی مکانیکی تبدیل شده و در باطری ذخیره می گردد. (D)

شارژ شدن باطری:

برای اینکه باطریها همیشه در حد قابل قبولی انرژی داشته باشند. در حالت ضروری که احتیاج باشد توسط موتور احتراقی شارژ میگردد.(E)

حالت استراحت:

موتور به حالت اتوماتیک خاموش میگردد

ترمز های دیسکی

ترمز های دیسکی

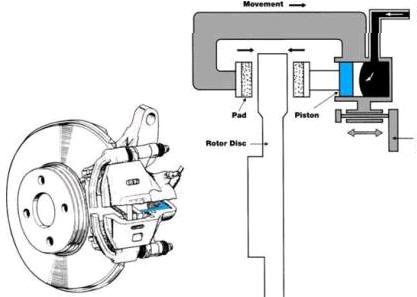

ترمز دیسکی مجموعه است شامل:

یک دیسک چدنی که به همراه چرخ دوران می کند.

مجموعه کالیپر که به شغال دست متصل شده است.

لنت های دیسک که بر روی کالیپر سوار شده اند.

هنگامی که فشار هیدرولیک به پیستون کالیپر اعمال شود ، پیستون به لنت داخلی نیرواعمال می کند تا با دیسک تماس پیدا کند. با افزایش فشار ، کالیپر به سمت راست حرکتکرده و سبب تماس لنت بیرونی با دیسک می شود. نیروی ترمزی به وسیله اصطکاک بین لنتهایی که بر خلاف جهت همدیگر دیسک را می فشارند تولید می شود. البته ترمزهای دیسکیاز اصطکاک بین لنت و دیسک برای افزایش قدرت ترمز استفاده نمی کنند. در حالی کهترمزهای کاسه ای از این روش برای افزایش قدرت ترمز استفاده کرده و به دلیل کشش لنت، قدرت کمتری در مقایسه با ترمزهای دیسکی تولید می کنند.

دیسک در تماس دائم با هوا قرار گرفته است و در نتیجه گرما را به خوبی انتقال میدهد و چسبندگی ترمز به حداقل میزان خود می رسد. همچنین امکان پاک کنندگی خود به خودو زدودن آب و گرد و خاک وجود دارد. ترمزهای دیسکی برخلاف ترمزهای کاسه ای دارایخاصیت خود ترمزی کمتری هستند و برای ایجاد نیروی ترمزی کافی ، مستلزم فشار هیدرولیکبیشتر می باشند. این امر با افزایش اندازه پیستون کالیپر محقق می شود. این طراحیساده به تعویض آسان لنت کمک می کند.

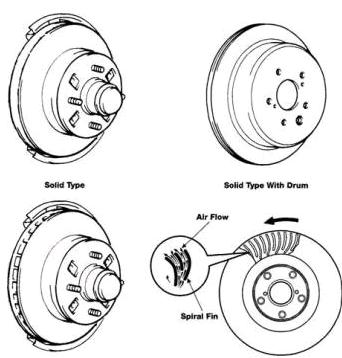

دیسک :

دیسک معمولاً از چدن خاکستری ساخته شده و به صورت یکپارچه و یا پره دار است. دیسک پره دار داری پهنای بیشتری بوده که پره های خنک کننده در بین آن ریخته گری شدهاند و به خوبی عمل خنک کنندگی را انجام می دهند. خنک کاری صحیح از بروز چسبندگی لنتها جلوگیری کرده و سبب افزایش طول عمر لنت ها می شود. برخی دیسک های پره دار دارایپره های مارپیچ هستند که جریان هوای بیشتری تولید می کنند و عمل خنک کاری را بهترانجام می دهند. در محور جلو تمامی خودرو های جدید تویوتا ، از دیسک های پره داراستفاده شده است.

دیسک های یکپارچه در محور عقب سیستم چهار دیسکه یافت می شوند. البته قبلاً درخودرو های قدیمی تر در محور جلو به کار می رفتند.

نوع سوم دیسک می تواند از نوع یکپارچه یا پره دار باشد که یک کاسه ترمز برایمجموعه ترمز دستی داخلی به آن اضافه شده است.

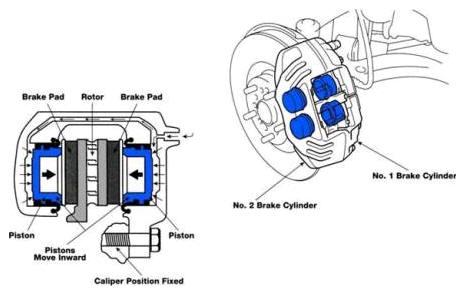

کالیپر ( بدنه سیلندر چرخ) :

کالیپر که بدنه سیلندر چرخ نیز نامیده می شود ، محل قرار گیری یک تا چهار پیستوناست و به شغال دست یا مجموعه چرخ وصل شده است. کالیپرها با طرح ساده یا شناور درخودرو ها به کار می روند.

کالیپر نوع شناور:

کالیپر شناور نه تنها اقتصادی تر و سبک تر از کالیپر ساده است ، بلکه نسبت بهکالیپر ساده به قطعات کمتری نیاز دارد. کالیپر شناور با توجه به کاربرد ، دارای یکیا دو پیستون است.

پیستون تنها در یک طرف کالیپر قرار گرفته است. فشار هیدرولیک از سوی سیلندر اصلیبه پیستون Aاعمال شده و لنت داخلی را به دیسک می فشارد. در این لحظه ، فشارهیدرولیک مساوی به پایین سیلندر کالیپر وارد می شود (نیروی عکس العملی).این امرسبب می شود کالیپر به سمت راست حرکت کند و فشار لنت بیرونی نیز به دیسک اعمال گردد.

کالیپر نوع ثابت:

کالیپر ثابت پیستون هایی دارد که در هر دو طرف آن قرار گرفته اند و نیرویی یکسانبه هر لنت وارد می شود. ساختار کالیپر می تواند یک یا دو پیستون در هر طرف داشتهباشد.در این نوع کالیپر قابلیت قرار گیری پیستون های بیشتر برای دست یابی به نیرویترمزی زیادتر و جمع و جور کردن طرح وجود دارد. زیرا کالیپرهای ثابت بزرگتر و سنگینتر از کالیپرهای شناور هستند. آن ها گرمای بیشتری را جذب و هدایت می کنند. این طرحهمچنین مقاومت بیشتری در برابر ترمز های شدید و مکرر و چسبندگی لنت از خود نشانداده است.

لنت ترمز :

با توجه به ، به کار رفتن طرح های مختلف ترمز ، انواع مختلفی از مواد اصطکاکیمورد نیاز اند. چندین عامل در توسعه لنت های ترمز نقش داشته است : ضریب اصطکاک بایددر شرایط مختلف دمایی ثابت بماند ، لنت ها نباید به سرعت ساییده شوند و همچنیننباید سبب خرابی دیسک گردند. بایستی بالاترین دماها را بدون چسبندگی تحمل کرده وتمامی این کارها را بدون سر و صدا انجام دهند. بنابراین ماده به کار رفته به عنوانلنت باید دارای حداکثر نکات مثبت و حداقل نکات منفی باشد.

لنت با چسب بسیار داغ چسبکاری شده و بر روی کفشک کوبیده می شود تا فشار و دماسبب سخت شدن آن گردد. شکافی در فضای لنت ایجاد شده تا محدوده مجاز خرابی لنت مشخصشود و همچنین راهی است برای انتقال گرد و خاک و دوده به بیرون.

یک صفحه فلزی یا در برخی موارد چند صفحه که ضد جیغ نامیده می شوند بر روی طرفیاز لنت که با پیستون در تماس است ، قرار می گیرد تا جیغ ترمز را به حداقل برساند. چند فنر وخار نیز برای کاهش این صدا را کاهش دهند. واشر ها بایذ از نظر ساییدگی وزنگ زدگی بررسی شوند و می توان آن ها را در هنگام تعویض لنت ها باز هم استفادهنمود. است برای نصب بهتر واشر و صفحه باید از گریس استفاده کرد.

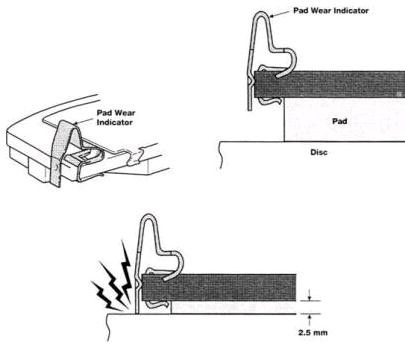

مشخص کننده ساییدگی لنت:

این قطعه در خودرو هایی به کار رفته که در هنگام کاهش ضخامت لنت ، صدای جیغزیادی ایجاد می کنند. هدف این مشخص کننده ، هشدار دادن به راننده ، جلوگیری ازخرابی دیسک و زمان تعویض لنت است. هنگامی که چرخ می چرخد و ترمز گرفته نشده ، اینقطعه به دیسک برخورد می کند.

رگلاژ اتوماتیک فاصله بین دیسک و لنت:

ویژگی دیگر ترمز های دیسکی ، رگلاژ خود به خود آن ها است. لنت ها درست در مجاوردیسک قرار دارند. این رگلاژ در تمامی مدل ها توسط یک واشر آب بندی انجام می شود کهدارای سطح مقطع چهار گوش است و در شیار ماشین کاری شده داخل سیلندر قرار می گیرد. ساییدگی لنت توسط حرکت کالیپر ترمز به طور خودکار جبران می شود.

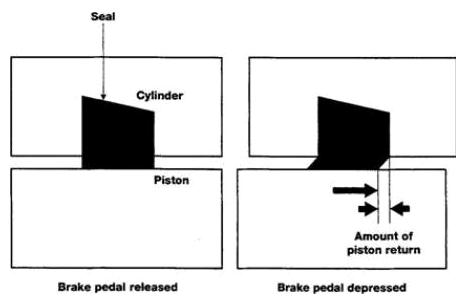

زمانی که ترمز گرفته شده ، پیستون کالیپر به بیرون ( به سمت دیسک ) حرکت می کندتا لنت ترمز با دیسک تماس پیدا کند. واشر آب بندی پیستون تغییر شکل داده و همانطورکه در زیر نشان داده شده کش می آید. هنگامی که ترمز رها شود و فشار هیدرولیک کاهشیابد ، واشر آب بندی پیستون به حالت اول خود بر می گردد و پیستون را به عقب می کشد. همانطور که لنت ها ساییده می شوند ، پیستون به خاطر واشر دائماً به سمت بیرون حرکتمی کند تا فاصله لنت با دیسک به طور صحیحی باقی بماند.

چرا واشر سرسیلندر می سوزد؟

چرا واشر سرسیلندر می سوزد؟

واشر بین بدنه ی موتور و سر سیلندر با ترکیب مواد نسوز و لایه ی مسی

مقوای مقاوم در مقابل حرلرت و لایه ی فولادی تشکیل شده است که ضمن یکپارچه کردن سر سیلندر به بدنه ی موتور اجازه می دهد تا گردش روغن و آب بدون امکان مخلوط شدن صورت گیرد و نیز فضای سربسته ی اتاقک احتراق را آب بندی نماید.

چه هنگام واشر سرسیلندر می سوزد؟

1-کم بودن آب رادیاتور

2-گرفتگی مجراهای گذر آب در موتور

3-خنک نشدن آب رادیاتور در اثر رسوب یا نقص فنی در پروانه ی هوا

4-وجود نتق فنی در ترموستات

5-عدم گردش آب در سیستم خنک کننده ی موتور بدلیل نقص فنی واتر پمپ

6-پیچ خوردگی شیلنگهای ورودی و خروجی آب رادیاتور

7-رانندگی مداوم و طولانی در ترافیک یا فشار زائد بر موتور در فصل گرما

نشانه های سوختن واشر سرسیلندر چیست؟

1-مخلوط شدن آب با روغن(شیری شدن روغن موتور که توسط میله ی سنجش می توان از آن اطلاع یافت)

2-دیر روشن شدن و بد کار کردن موتور

3-تولید دود بخار سفید در هنگام کار موتور

4-گرم کردن موتور

5-کم شدن قدرت و کشش موتور

اقدامات اولیه:

چگونگی پیدایش و پیشرفت موتور

چگونگی پیدایش و پیشرفت موتور

چگونگی پیدایش و پیشرفت موتور

اولین طرح موتور احتراق داخلی را لئوناردو داوینچی در سال ۱۵۰۹ ترسیم نمود ولی هیچگاه نتوانست طرح خود را به مرحله اجرا درآورد . در سال ۱۶۷۳ اولین موتوری که به حرکت درآمد توسط کریستیان هویگنس ساخته شد.

اولین طرح موتور احتراق داخلی را لئوناردو داوینچی در سال ۱۵۰۹ ترسیم نمود ولی هیچگاه نتوانست طرح خود را به مرحله اجرا درآورد . در سال ۱۶۷۳ اولین موتوری که به حرکت درآمد توسط کریستیان هویگنس ساخته شد.

در سال ۱۶۸۷ اولین موتور بخار توسط دنیس پاپن آزمایش شد.بر پایه همین موتور در سال۱۷۶۹ اولین اتومبیل که با موتور بخار حرکت می کرد ،تولید شد .طرح های اولیه دارای مشکلات بسیاری بود واکثرا پس از حرکت منفجر می شدند.در سال ۱۸۲۶ سامول براون اتومبیلی ساخت که مجهز به موتور احتراق داخلی ۴ سیلندر گاز سوز ،که دارای قدرتی معادل ۴اسب بخار بود.

براون توانست اتومبیل ساخت خودرا به ثبت برساند ولی به علت نواقص بسیار ،امروزه این خودرو به عنوان اولین اتومبیل استاندارد شناخته نمی شود.در سال ۱۸۷۶ مهندس آلمانی کانت نیکولاس اتو موفق شد سیکل چهار زمانهای را که که بوردو روشانس فرانسوی پیشنهاد کرده بود بصورت عملی بکار بیندازد که تحولی عظیم در صنعت خودرو سازی جهان رخ داد .

اولین موتورواقعی به معنای امروزی در سال ۱۸۸۳ توسط گوتلیپ دایملر و ویلیام میباخ طراحی و تولید شد.سرعت دورانی این موتور ۹۰۰ دور در دقیقه بود که تقریبا چهار برابر موتور ابداعی اتو بود.دوسال بعد یعنی در سال ۱۸۸۵ کارل بنز اولین اتومبیل جهان را که سه چرخ داشت تولید نمود در همین سال اولین موتور سیکلت جهان توسط گوتلیپ دایملر ساخته شد.

دایملر اولین خودروی خود را در سال ۱۸۸۶ ساخت. در سال ۱۸۹۲ رودلف دیزل موفق شد موتور احتراق تراکمی را اختراع و با نام دیزل به ثبت برساند.در سال ۱۸۹۳ هنری فورد نخستین موتور بنزینی را در خانه خود ساخت وآن را در همان سال آزمایش نمود.در سال ۱۸۹۷ دکتر فردیناند پورشه اتومبیلی را که مجهز به موتور الکتریکی بود طراحی نمود. در سال ۱۸۹۹ اولین اتومبیل برقی جهان با ۱۱۰ کیلومتر در ساعت سرعت توسط کامیل ژناستی ساخته شد.در همین سال اولین اتومبیل ۴ سیلندر توسط دایملر به بازار عرضه شد.در سال ۱۹۰۳ هنری فورد اولین کارخانه اتومبیل سازی جهان را با ۱۰ نفر پرسنل تاسیس کرد.

در سال ۱۹۰۸ کمپانی فورد مدلTراساخت وروانه بازار کرد که در سالهای تولید ۱۵ میلیون عدد از این مدل فروخته شد.در سال ۱۹۱۲ اولین خودرو با موتور ۴ سوپاپ در کمپانی پژو ساخته شد. اولین موتور ۸سیلندر توسط کمپانی کادیلاک بر روی خودرو های تولیدی نصب شد.در سال ۱۹۳۶ فولکس بیتل طراحی وساخته شد وبیش از ۲۲ میلیون دستگاه از این خودرو در سراسر جهان فروخته شد.در سال ۱۹۴۰ اولین اتومبیل دو دیفرانسیل جهان توسط کمپانی ویلیز به نام جیپ به جهانیان معرفی شد ومورد استقبال بسیار قرار گرفت.در سال ۱۹۵۱ دکتر فلیکس وانکل موتور دورانی را اختراع کرد .

اولین سیستم سوخت پاش الکترونیکی(انژکتور)توسط کمپانی کرایسلر بروی خودرو های تولیدی نصب گردید. در سال ۱۹۹۸ کمپانی تویوتا اتومبیل دو رگه (هیبرید) طراحی نمود و آن را بانام پریوس به بازار عرضه کرد.ودر سالهای بعد کمپانی های مختلف سیستمهای بسیاری برای بهینه کردن موتورهای ساخت خود طراحی واجرا کردند مانند:سیستم متغیر باز وبسته شدن سوپاپها،موتورهای ۱۶ سیلندر با قابلیت تغییر به ۴،۸،۱۲سیلندر یکی از عیبهای تبدیل خودروهای مایع سوز به گاز سوز افت قدرت است که با تزریق مستقیم سوخت به داخل سیلندر (سیستم انژکتور injector ) و تحت نظر قرار دادن تمام رفتار موتور توسط ECU میتوان تا حدودی این افت قدرت را جبران کرد.

یکی دیگر از دلایل افت قدرت موتورهای مایع سوز تبدیلی به گاز سوز به نوع و تکنولوژی کیت گاز سوز مورد استفاده بر می گردد . اغلب کیتهای ارزان قیمت باعث مسدود شدن نسبی مجاری ورودی شده و بازده حجمی موتور را بشدت کاهش میدهند که حتی این کیتها به غیر از بقیه عوامل خود مستقلا باعث می شوند تا ۱۰ درصد توان موتور افت کند که به هیچ وجه قابل توجیه و اغماض نیست که این افت به سادگی با یکبار استفاده از بنزین و مقایسه دو حالت خود را نشان می دهد . بنا بر آنچه گفته شد افت کلی و نهایی استفاده از گاز طبیعی و ملحقات آنگاه تا ۲۰ در صد می رسد.

موتورهای بنزینی اتومبیلهای عادی با نسبت تراکمی در حدود ۸ الی ۵/۹ به یک و بازده ای در حدود ۴۷-۴۵ در صد کار می کنند اما در حالت واقعی بازده از این هم پایین تر است که خود موید آلودگی بسیار بالای این موتورهاست . اما گاز طبیعی می تواند با نسبت تراکمی در حدود ۱۵ به ۱ کار کند که در این حال بازده تا حدود ۶۰ درصد هم بالا می رود.

با افزایش نسبت تراکم می توان تا حدودی افت قدرت خروجی موتورهای گاز سوز را جبران کرد

اما به علت دمای بالای احتراق نباید تولید آلاینده های اکسید ازت (no x ) را فراموش کرد که خود مسئله بسیار مهمی است .

●سوپاپ های سدیمی

یکی از عنصر هایی که با حرارت زیاد تماس مستقیم دارد سوپاپ است.و این تماس مستقیم با حرارت که گاهی ۱۳۰۰ درجه فارنهایت میرسد میتواند در عملکرد سوپاپ و عمر مفید آن تاثیر منفی شدیدی داشته باشد. به خصوص سوپاپ دود که تماس بیشتری با حرارت دارد.

در حالت عادی بر اساس قوانین ترمودینامیک میتوان نتیجه گرفت که جایی که سطح تماس بیشتری دارد خنکتر میماند و جایی که تماس کمتری دارد گرم تر با این تفسیر میشود نتیجه گرفت که گرم ترین ناحیه سوپاپ همان قسمت مرکزی است (همان جایی که ساق سوپاپ به تاج سوپاپ متصل میشود).

حال برای خنک کردن این قسمت از سوپاپ های سدیمی استفاده میشود . به این گونه که قسمت داخلی سوپاپ را تو خالی ساخته و داخلش را با نمک های فلزی هم مانندسدیم که دمای ذوب پایینی دارند پر میکنند و با اصطلاح این نوع سوپاپ ها را سدیمی مینامند.

سدیم در دمای ۹۷ درجه سیلسیوس به حالت مذاب در آمده و در اثر حرکت خطی رفت و برگشتی سوپاپ (و داشتن اینرسی سدیم مذاب شده) ماده سیال در داخل خود سوپاپ به بالا و پایین پریده و باعث انتقال گرمای سر سوپاپ به ساق سوپاپ میشود و به این ترتیب گرمای داغ ترین موضع سوپاپ به سدیم مذاب و سپس به ساق سوپاپ و گاید سوپاپ و بعد به مجاری خنک کاری سرسیلندر راه پیدا میکند و عمر سوپاپ بیشتر میشود و این طرح بخصوص در موتور های تند گرد استفاده دارد که دور موتور تا حد بسیار زیادی بالا میرود و این بالا رفتن دور باعث کاهش یافتن فرصت خنک کاری در موتور و اجزا میشود. مثل موتورهایی که در اتومبیل های مسابقهای مورد استفاده قرار می گیرند.

با تبدیل موتور بنزینی به گاز سوز انژکتوری عملکرد(توان و گشتاور )موتور برای CNG حدود ۱۰ در صد و برای LPG در حدود ۵ درصد افت می کند ( البته به صورت تئوریک)که دلایل گوناگونی دارد اما با کمی اغماض عملکرد یک موتور بنزینی کاربراتوری را می توان در حد موتور گازسوز انژکتوری دانست.

بعلت چگالی کمتری که CNG نسبت به LPG دارد حجم مخازن ذخیره آن در حدود ۴۰ درصد تا ۵۰ درصد بزرگتر از مخازن LPG است اما با انژکتوری کردن این مجموعه چون تمام رفتار موتور و سیستم احتراق و جرقه زنی توسط ECU کنترل میشود مصرف گاز به حداقل رسیده و نیاز به حجم کمتری از گاز ذخیره شده برای طی مسافت یکسان نسبت به نوع کاربراتوری است که این مهم میتواند باعث کوچک شدن حجم مخازن ذخیره شود.

در طرح دو گانه سوز انژکتوری بدان علت که قسمت عمده ای از حسگر ها و ECU و ملحقات آن بین انژکتور گاز و بنزین مشترک است تنها اضافه کردن چند انژکتور مخصوص گاز و رگلاتور به همراه لوله های مربوط اجتنابناپذیر بوده و نیز از آنجاییکه ECU (مجموعه کنترل الکترونیک) قابل برنامهریزی مجدد است در صورت تغییر استراتژی سوختی از CNG به LPG و یا برعکس با تغییر برنامه عملکرد ●موتور بسادگی امکانپذیر است

به علت وجود حسگرهای الکترونیکی در مکانهای مختلف موتور مثل حسگر دریچه گاز و حسگر فشار منیفولد میتوان قابلیت رانش خودرو را بهبود داد و این امر حتی از تنظیمات روی انژکتور بنزین هم آسان تر است (با توجه به مایع بودن بنزین و مساله تبخیر یا میعان آن) لذا در مجموع رانندگی با این مجموعه به علت صدای کمتر مصرف کمتر آلودگی کمتر و نرم تر کار کردن موتور به مراتب لذت بخش تر است و قابلیتی خوب برای جلب نظر خریدار است. اساس کار موتورها تا حدود زیادی شبیه به پمپها است .برای انجام پروسه احتراق موتور نیاز به اکسیژن و بطور کلی هوا دارد .

هر موتور برای تولید قدرت بیشتر باید سوخت بیشتری را بسوزاند و سوزاندن سوخت بیشتر هم به نوبه خود مستلزم پمپاژ هوای بیشتری به داخل سیلندر ها است که میزان هوای ورودی به داخل سیلندر هم به مقاومت مجاری ورودی داخل سیلندر و مجاری خروجی و بطور سیستم تنفسی موتور بستگی دارد .

شکل مجاری ورودی (منیفولد ورودی) و مجاری خروجی (منیفولد خروجی) دامنه حرکت سوپاپها و زمان باز بودن آنها تعداد سوپاپها و شکل اتاق احتراق عوامل تاثیر گذار در تعیین میزان بازده حجمی یک موتور می باشد .

هر چه راندمان حجمی موتور بالاتر باشد میزان بیشترین قدرت خروجی هم طبعا بیشتر خواهد شد . سوختهای مایع وقتی که بخار می شوند فضای بسیار کمی از مسیر ورود هوا را اشغال می کند در نتیجه تاثیر قابل توجهی روی راندمان حجمی نمیگذارند. اما سوختهای گازی - نسبت به سوختهای مایع - ۴ الی ۱۵ درصد فضای بیشتری از مجاری ورود هوا را اشغال میکنند بنابراین کاربرد این سوختها باعث میشود که به همین میزان ذکر شده از حجم هوای ورودی به داخل سیلندر کاسته شود (راندمان حجمی را کاهش می دهد) لذا توان موتور کاهش خواهد یافت .

این افت قدرت بطور ذاتی و طبیعی با سوختهای گازی همراه است و به آسانی نمی توان بر آن غلبه کرد . میزان واقعی افت قدرت به چگالی گاز در منیفولد ورودی بستگی دارد.