Sina-Mechanic

بزرگترین مرجع مقالات و اخبار روز مکانیک خودروSina-Mechanic

بزرگترین مرجع مقالات و اخبار روز مکانیک خودرومرسدس بنز SLS AMG MKB

کمپانی MKB از تیونینک کارهای بنام آلمان است که سال گذشته با تیونینگ SL 65 AMG تا 1000 اسب بخار معروف شد و اکنون با معرفی پروژه MKB P640 شروع به تیونیگ اولیه مرسدس SLS AMG کرده است .

این خودرو دارای پرقدرت ترین موتور 8 سیلندر جهان با سیستم مکش طبیعی است که میراث دار واقعی اتومبیل های مسابقه ای GT امروزی است .

متخصصین MKB قدرت موتور گالوینگ جدید مرسدس بنز را از 571 به 638 اسب بخار افزایش داده و گشتاور این اتومبیل کوپه نیز از 650 به 710 نیوتن متر رسیده است .

شتاب 0 تا 100 کیلومتر در ساعت این سوپر اتومبیل به 3.7 رسیده و از 0 تا 200 کیلومتر در ساعت به 10.5 ثانیه کاهش یافته است و حتی حداکثر سرعت آن با وجود محدود کننده های الکترونیکی بیش از 330 کیلومتر در ساعت اعلام شده است .

البته این امر تنها با افزایش قدرت نرم افزاری این خودرو که مجهز به کیت پرقدرت MKB مجهز شده امکان پذیر شده است و این در حالی است که تیونینگ کار MKB برنامه تغییرات سخت افزاری را در برنامه آینده خود دارد . ضمن اینکه اتومبیل MKB P640 علاوه بر برخورداری از تاییدیه TUV آلمان و سازگاری با استاندارد آلایندگی یورو 5 تحت پوشش کامل ضمانت کمپانی MKB نیز قرار دارد .!

تاروس SHO سوپر اتومبیلی از فورد

کمپانی فورد مدل جدیدی از "SHO" به معنی (Super High Outpot) را روانه بازار کرد .

این اتومبیل از پیشرانه 6 سیلندر خورجینی3/5 لیتری با سیستم آکوبوست ، سامانه تمام چرخ متحرک و جعبه دنده 6 سرعته خودکار که از پشت فرمان هم قابلیت تعویض دارد سود میبرد.

فورد برای فرمان این خودرو از سیستم EPAS یا همان تکنولوژی فرمان الکتریکی استفاده کرده که قادر است تعادل و هندلینگ خوبی را در سطح جاده ایجاد کند که در کنار آن تعلیق تقویت شده با همایت سیستم ضد شوک البته فنر لول و بازوهای تعادلی وجود دارد . البته به این مجموعه باید سیستم تعلیق چند اتصالی و سود یردن از رینگهای 19 و 20 اینچی با تایرهای گودیر را نیز اضافه کرد .

برای ایستایی بهتر نیز فورد اقدام به تقویت سیستم ترمز در کنار سود جستن از سیستم Advance Trac کنار تکنولوژی کنترل ثبات و پایداری کرده است

در بخش فنی هم موتور 6 سیلندر خورجینی 3/5 لیتری استفاده شده که دارای دو توربوشارژر میباشد و توان تولید 365 اسب بخار قدرت در دور موتور 5500 و گشتاور 350 پاوند در دور موتور 1500 تا 5250 را داراست که توتنایی فنی آن در حد پیشرانه حجیم 8 سیلندر اما با مصرف سوخت مناسب قرار داده است .

در کنار این پیشرانه جعبه دنده 6 سرعته خودکاری وجود دارد که در خالت دستی زمانبندی سریعی از خود نشان میدهد .

از دیگر مجموعه آپشن های این خودرو :

- تکنولوژی کمربندهای ضدفشار با سیستم ضدقفل

- سامانه ایمنی تصادف که در هنگام برخورد اقدام به بازکردن قفل در خودروها و به صدا درآمدن بوق خطر و همچنین روشن کردن فلاشرها می کند .

- سیستم کنترل هوشمند باد تایرها

- رادیوی ماهواره ای

- سیستم شناسایی صدا

- دوربین دید عقب

- تغییر نورپردازی نمایشی داخل خودرو و آینه هایی که توانایی پوشش دادن نقاط کور را دارا هستند .

رقابت شاسی بلندهای چینی در ایران

رقابت شاسی بلندهای چینی در ایران

X60 که پنجشنبه گذشته در نمایشگاه خودروی دبی رونمایی شد حدود 6 ماه قبل در کشور چین به تولید انبوه رسیده و هم اکنون نیز رونمایی منطقه به منطقه آن در دستور کار شرکت لیفان قرار دارد.

ظاهرا یکه تازی این خودرو در بازار خودروهای شاسی بلند خیلی پایدار نخواهد بود؛ چرا که کرمان موتور دیگر شرکت خصوصی خودروساز در ایران قرار است لیفان x60 را که آن نیز متعلق به شرکت لیفان چین میباشد حدود 6 ماه دیگر به بازار خودرو ایران عرضه کند.

در این زمینه مدیر عامل کرمانموتور نیز لیفان 520 را رقیب X33 میخواند و تاکید میکند که در این شرکت تلاش خواهد شد تا قیمت این نوع از لیفان نیز، حول و حوش قیمت X33چری عرضه شود تا در این زمینه بتوان سهم مناسبی از بازار را اخذ کرد.

خودروی لیفان x60 که پنجشنبه گذشته در نمایشگاه خودروی دبی رونمایی شد حدود 6 ماه قبل در کشور چین به تولید انبوه رسیده و هم اکنون نیز رونمایی منطقه به منطقه آن در دستور کار شرکت لیفان قرار دارد.

این SUV متعلق به شرکت لیفان، در حالی شکل و شمایلی از توسان هیوندایی را به ارث برده که از موتوری 1800 بهره میبرد، ضمن اینکه طراحی آن را شرکت انگلیسی ریکاردو، یکی از معتبرترین طراحان موتور خودرو در دنیا انجام داده است. این نکته نیز قابل توجه است که حجم موتور X33 چری 2000 سیسی میباشد .

تصور میشود که کرمان موتور قصد دارد، خط تولید لیفان x60 را در نیمه اول سال 91 راهاندازی کند؛ به گفته محمدرضا میرعلینقی مدیر عامل کرمان موتور، این شرکت بنا دارد که سالانه 6 هزار دستگاه لیفان x60 را روانه بازار ایران کند. مدیر عامل این شرکت خصوصی خودروساز همچنین تاکید دارد که این خودرو به به طور قطع میتواند استانداردهای 55 گانه مدنظر سازمان ملی استاندارد را پاس کند .

شکایتی جالب از جنرال موتورز !!!

_________________________

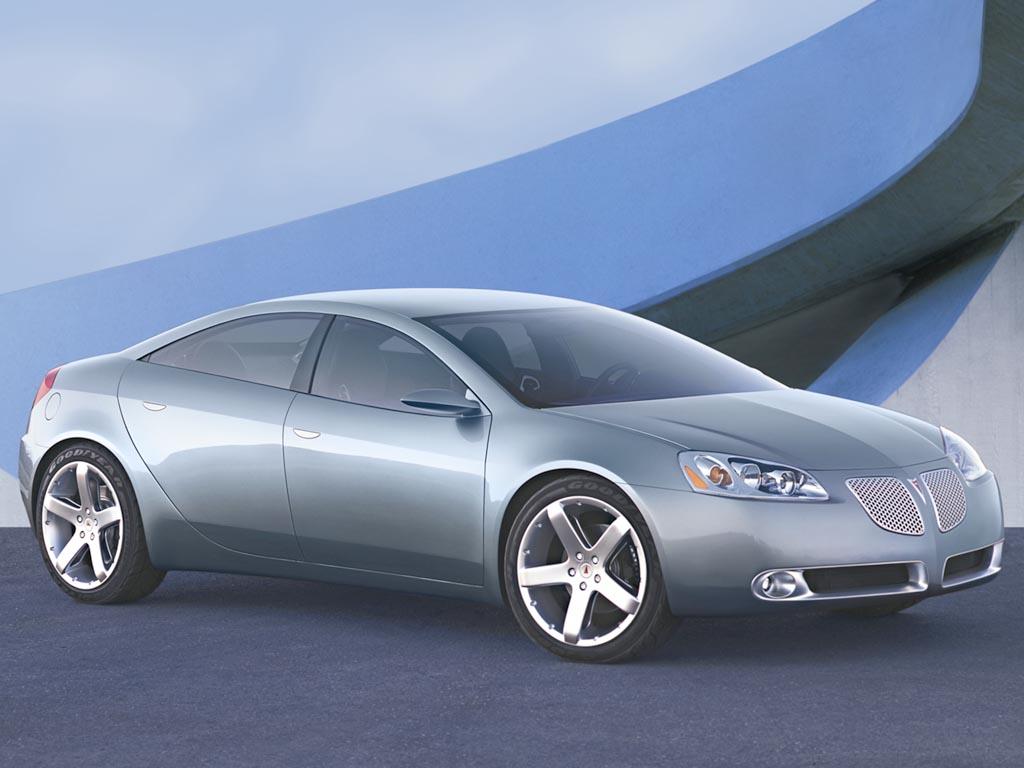

بخش پونتیاک شرکت خودروسازی جنرال موتورز شکایتی را از یک مشتری با این مضمون دریافت کرد:» این دومین باری است که برایتان می نویسم و برای این که بار قبل پاسخی نداده اید، گلایه ای ندارم، چرا که موضوع از نظر من نیز احمقانه است!

به هر حال، موضوع این است که طبق یک رسم قدیمی، خانواده ما عادت دارد هر شب پس از شام به عنوان دسر، بستنی بخورد. سالهاست ک

ه ما پس از شام رأی گیری می کنیم و براساس اکثریت آرا نوع بستنی، انتخاب و خریداری می شود. این را هم باید بگویم که من به تازگی یک خودروی شورولت پونتیاک جدید خریده ام و با خرید این خودرو، رفت و آمدم به فروشگاه برای تهیه بستنی دچار مشکل شده است.

لطفاً دقت بفرمایید! هر دفعه که برای خرید بستنی وانیلی...

به مغازه می روم و به خودرو باز می گردم، ماشین روشن نمی شود. اما هر بستنی دیگری که بخرم، چنین مشکلی نخواهم داشت. خواهش می کنم درک کنید که این مسأله برای من بسیار جدی و دردسر آفرین است و من هرگز قصد شوخی با شما را ندارم. می خواهم بپرسم چطور می شود پونتیاک من وقتی بستنی وانیلی می خرم، روشن نمی شود، اما هر بستنی دیگری می خرم، راحت استارت می خورد؟

مدیر شرکت به نامه عجیب دریافتی با شک و تردید برخورد کرد، اما از روی وظیفه و تعهد، یک مهندس را مأمور بررسی مسأله کرد. مهندس خبره شرکت، شب هنگام پس از شام با مشتری قرار گذاشت، آن دو به اتفاق به بستنی فروشی رفتند، آن شب نوبت بستنی وانیلی بود. پس از خرید بستنی، همانطور که در نامه شرح داده شد، ماشین روشن نشد! مهندس جوان و کنجکاو،۳ شب پیاپی دیگر نیز با صاحب خودرو به فروشگاه رفت. شبی نوبت بستنی شکلاتی بود، ماشین روشن شد. شب بعد بستنی توت فرنگی، و خودرو براحتی استارت خورد. اما شب سوم دوباره نوبت بستنی وانیلی شد، باز ماشین روشن نشد!

نماینده شرکت به جای این که به فکر یافتن دلیل حساسیت داشتن خودرو به بستنی وانیلی باشد، تلاش کرد با موضوع منطقی و متفکرانه برخورد کند. او مشاهدات فنی خود را از لحظه ترک منزل مشتری تا خریدن بستنی و بازگشت به ماشین و استارت زدن برای انواع بستنی ثبت کرد. این مشاهده و ثبت اتفاق ها و مدت زمان آنها، نکته جالبی را به او نشان داد: بستنی وانیلی پرطرفدار و پر فروش است و نزدیک در مغازه در قفسه ها چیده می شود، اما دیگر بستنی ها داخل مغازه و دورتر از در قرار می گیرند، پس مدت زمان خروج از خودرو تا خرید بستنی و برگشتن و استارت زدن برای بستنی وانیلی کمتر از دیگر بستنی هاست. این مدت زمان مهندس را به تحلیل علمی موضوع راهنمایی کرد و او دریافت پدیده ای به نام قفل بخار(Lock Vapor) باعث بروز این مشکل می شود. روشن شدن خیلی زود خودرو پس از خاموش شدن، به دلیل تراکم بخار در موتور و پیستون ها مسأله اصلی شرکت پونتیاک و مشتری بود.

پژوه ۲۰۸ هم آمد

پژو جزییات و تصاویر خودروی جدید خود را که جایگزین مدل ۲۰۷ خواهد شد منتشر کرد. این خودرو قرار است از بهار سال آینده به بازار عرضه شود.

برخلاف معمول صنعت خودرو نسل جدید ماشین پژو در کلاس B سبکتر و کوچکتر از مدل قبلی است. ۲۰۸ صد و ده کیلوگرم سبکتر و پنج سانتیمتر کوتاهتر از ۲۰۷ است اما فضای داخل ماشین برای سرنشینان بیشتر شده است. فضای زانو برای سرنشینان پنج سانتیمتر بیشتر شده و جای بار با ۱۵ لیتر افزایش به ۲۸۵ لیتر رسیده است.

پژو این مدل را با تأکید بر شیک بودن و تجمل طراحی کرده است. گوشههایی از کانسپتهای سال گذشته این شرکت را میتوان در ۲۰۸ دید. از جمله چراغهای جلو که شبیه به کانسپت SR1 است. این کانسپت مدلی برای طراحی نسل تازه خودروهای کارخانه فرانسوی است. جلو پنجره جدید پژو هم که با مدل ۵۰۸ معرفی شد در این مدل تکرار شده است.

مهمترین تغییر در داخل خودرو سیستم کاملاً جدید مدیریتی است که با نمایشگر بزرگی در وسط داشبورد قرار دارد. این سیستم در همه مدل های ۲۰۸ به جز ابتدایی ترین مدل به طور استاندارد عرضه میشود و با آن سیستم صوتی و راه یاب ماهوارهای و دیگر بخشها را میتوان کنترل کرد.

فرمان این ماشین کوچکتر طراحی شده و راننده میتواند کیلومتر شمار و دور موتور را به جای اینکه از توی فرمان ببیند از بالای فرمان تماشا کند. پژو میگوید این روش باعث تمرکز بیشتر در رانندگی میشود.

علاوه بر موتورهای ۱.۴ و ۱.۶ لیتری چهار سیلندر فعلی که با تغییراتی در مدل جدید هم عرضه خواهد شد، پژو نسل تازهای از موتورهای سه سیلندر را همراه با ۲۰۸ عرضه خواهد کرد. حداکثر تولید آلودگی دی اکسید کربن این موتورها با حجم یک و ۱.۲ لیتر، ۹۹ گرم در هر کیلومتر است و مصرف آنها حداقل ۳.۴ لیتر در هر صد کیلومتر است.

ماشین سال آینده در مدلهای سه در و پنج در به بازار عرضه میشود و یک سال بعد مدلهای استیشن و دو در روباز هم ساخته خواهد شد.

پژو در سال ۱۹۹۸ با عرضه ۲۰۶ انقلابی در کلاس هچبکهای کوچک به پا کرد. در آن سال شرکت فرانسوی حدود هشتصدهزار دستگاه ۲۰۶ فروخت. اما از آن پس پژو هرگز نتوانست موفقیت خود را تکرار کند و بازار را به رقبایش واگذار کرد. میانگین فروش ۲۰۶ و بعد ۲۰۷ حدود چهارصدهزار دستگاه در سال بوده است. اما این کارخانه بسیار امیدوار است که ۲۰۸ بتواند دوباره پژو را به صدر این کلاس خودرو برگرداند.

سیستم ترمز هواپیماه

سیستم ترمز هواپیماه

پیشرفتهای بوجود آمده در تکنولوژی مواد، روشهای طراحی و آزمونهای بعد از ساخت موجب گردیده که در کیفیت و کارائی ترمزهای هواپیماهای جت امروزی بطور چشمگیری بهبود حاصل شود و بدون اینکه فضای بیشتری را اشغال کند دارای اوزون کمتری نسبت به ترمزهای قدیمی باشد. بکارگیری مواد مرکب و فلزاتی که نسبت استحکام به وزن آنها بالاست و نیز استفاده از تحلیلهای پیچیده کامپیوتری از جمله عوامل کلیدی این پیشرفتها بحساب میآید. بهبود کیفی در کارائی ترمزها در آینده با استفاده از مواد پیشرفته عایقدار یا دافع گرما، سازههای کامپوزیتی، سیستمهای کامل کننده متناوب و سیستم کنترل گرمائی پیشرفته صورت خواهد گرفت. سیستمهای ترمز هواپیمای امروزی از انواع اولیه که در آن برای بحرکت آوردن هواپیما بر روی باند از چرخهای اتومبیل و برای کند کردن سرعت آن از پایههای کمکدار دم هواپیما استفاده میشد، بمراتب پیشی گرفته است. چرخها و ترمزهای جدید به هم وابستهاند و در ساخت آنها از روشهای پیشرفته مهندسی استفاده شده و نمونههای چندگانهای از پیشرفت تکنولوژی مواد را به نمایش درآورده است.

اجزای اصلی بکار رفته در سیستم ترمز یک هواپیمای پیشرفته امروزی بعنوان نمونه بقرار زیر است: (1) ترمزی که در آن سیستم هیدرولیکی با فشار زیاد استفاده شده، قطعات آن از مواد مرکب کربنی، تیتانیوم، فولاد با استحکام زیاد و آلومینیوم ساخته شده تا بتواند گرمای بسیار زیاد را جذب و سپس دفع کند. (2) استفاده از یک سیستم کنترل ترمز یکپارچه و کامپیوتری با بهرهگیری از سنسورهای پیشرفته و تکنولوژی کنترل ارتباط سیستماتیک و عملکردهای خودآزما. (3) استفاده از چرخهائی که دارای شکل پیچیدهای بوده و از آلومینیوم با استحکام زیاد ساخته شده و دارای سپر حرارتی ایمنی بعد از خرابی باشد. همچون سایر اجزای اصلی هواپیما، طراحی سیستم ترمز نیز با محدودیتها و نیازهای ضد و نقیضی همراه است. وزن کم، کارائی بالا، تعمیرات اندک، قابلیت اطمینان زیاد، دوام زیاد و هزینه کم ویژگیهایی است که سیستم ترمز باید تواماً بهمراه داشته باشد. در ادامه این بحث بر طرحهای اصولی بکار رفته در ترمز هواپیمای امروزی مروری کوتاه نموده و بطور خلاصه به پیشبینی پیشرفتهای آینده نیز خواهیم پرداخت. چرخ هواپیما و سیستم ترمز آن بصورت یکپارچه طراحی میشود، آنچنانکه منطبق با ویژگیهای یک هواپیمای مشخص و مورد نظر باشد. کارآئی چرخ و ترمز آن با استفاده از طراحی کامپیوتری، مدلسازی پیچیده و روشهای شبیهسازی تحلیلی، در مرحله طراحی به حد مطلوب میرسد. چرخ هواپیما از نوع دو تکه ساخته میشود تا سوار کردن «تایر» آسان باشد. و نیز دارای اندکی انحراف است تا فضای ترمز بیشتری را فراهم آورد. برای حفاظت چرخها در برابر گرمای حاصل از ترمز از پوششهای عایق استفاده میگردد. از طرف دیگر مکانیزمهای ایمنی از قبیل فیوزهای حرارتی و سوپاپهای اطمینان در آن بکار میرود.

سیستم ترمزها از دیسک های ثابت و متحرک (چرخشی) چند لایهای و اصطکاکی تشکیل یافته است . این دیسکهای اصطکاکی که قسمت اعظم گرما را بخود جذب میکند، بوسیله اجراء سازهای چندی از قبیل پیستونهای عمل کننده فشاری، پوسته تنظیم، قسمت انتقال گشتاور (که گشتاور را به ارابه فرود یا چرخ هواپیما منتقل میسازد) و یک صفحه ترمز ثابت (که بعنوان یک نگهدارنده سازهای در جذب گرما عمل میکند) محصول گردیده است. ترمز با فشار هیدرولیکی عمل میکند و انرژی جنبشی هواپیما را به گشتاور کندشوندهای بدل میسازد. سیستم کنترل ترمز ، خود سطوح فشار ترمز را تعدیل میکند تا کارآئی آنرا در متوقف ساختن هواپیما به حد دلخواه برساند. ضمناً یک سیستم «ضدسرخوردگی» در آن بکار رفته تا فاصله (یا زمان) متوقف ساختن هواپیما را به حداقل برساند، هدایت سمتی را برای آن تأمین نمایند و از ترکیدن لاستیکها جلوگیری بعمل آورد. علاوه بر آن یک مکانیزم ترمز خودکار که فرامین مربوط به علمکرد کار پیش ترمز و میزان کاهش سرعت را آماده میسازد، میتواند بخشی از سیستم کنترل ترمز هواپیما باشد. سنسورهای مربوط به سرعت چرخها، دستگاه پردازش علائم یا دستگاه مقایسهگر (کامپیوتری) و سوپاپهای تنظیم، جملگی از اجزای عمده سیستم کنترل ترمز هواپیما بشمار میرود. تکامل چرخ هواپیما از انواع چرخهای پرهدار اتومبیل آغاز شده، چرخهای ریختهگری آلومینیومی و منیزیمی را پشت سر گذاشته، و عموماً از اناع چرخهای آلومینیومی دو تکه ساخته شده به روش آهنگری (فورج) استفاده میشود. چشمگیرترین پیشرفت در طراحی چرخهای هواپیما، کاهش وزن و حجم و افزایش کارایی آن است

عمدهترین اهداف در طراحی چرخهای هواپیما بشرح زیر خلاصه میشود: (1)افزایش عمر چرخشی یکی ازآزمایشهائی که برای ارزیابی کیفی چرخهای هواپیما انجام میشود، بررسی میزان عمر چرخشی آن میباشد.(این مقدار اکنون از 25000 مایل در مورد هواپیماهای حمل و نقل ارتشی مانند هواپیمای C-17 تا 50000 مایل برای هواپیماهای جت مسافربری امروزی متغیر میباشد). (2) تداوم ایمنی بعد از خرابی چرخهای هواپیماهای امروزی طوری طراحی شده در مابل خربیهای حاصل از خستگی مقاومت داشته و عیوب مرگبار و انفجارآمیز را در پی نداشته باشد (که البته شامل طراحی چرخهائی میشود که بعد از بوجود آمدن حداکثر خرابی در آن، در لبه حمل چرخها یا در محل قرار گرفتن طوقه داخلی لاستیک در روی رینگ خللی وارد نگردد). (3) افزایش ایمنی در برابر پوسیدگی و فساد با بکارگیری سیستمهای محافظت در برابر خوردگی و پائین آمدن میزان تنش در سطوح حساس چرخ و انجام عملیات تشخیص خوردگی و زنگزدائی بطور مکرر، از میزان نقیصههائی که در چرخ هواپیما بوجود می آید و منشاء آن خوردگی و زنگزدگی میباشد کاسته و به حداقل رسانده میشود. (4) بکارگیری سیستمهای محافظ گرما بهبود در تونائیهای ترمز هواپیما بویژه ترمزهای کربنی، با افزایش گرماپذیری آن (در هنگام گرفتن ترمز) حاصل گردیده است. ایجاد حفاظت گرمائی در چرخ، ایجاد محدودیت در مسیر جریان حرارت، خنک کردن چرخ، نصب مهرههای ذوب شونده برای خنک کردن محیط یاد شده لاستیک، از جمله ترفندهای کلیدی در طراحی چرخهای پیشرفته امروزی است که برای جلوگیری از وقوع فاجعه در نظر گرفته شده است. علاوه بر اهداف فوق، نوع لاستیک بکار رفته در چرخ نیز در طراحی آن مؤثر است. لاستیکهای رادیال و شعاعی ممکن است «بار»ها را به شکل متفاوتی بر چرخ اعمال نماید. بنابراین هنگام طراحی، میزان این «بار» ها بخصوص اگر تعویضپذیری آن مد نظر باشد باید بوسیله طراح مراعات شود. با توجه به این واقعیت، طراحی چرخهایی که بتواند چنین توقعات مشکل و فزایندهای را برآورده سازد و از طرفی در میزان وزن و حجم آن نیز افزایش چندانی حاصل نگردد، در واقع مقدار زیادی مدیون بکارگیری و توسعه روشهای نوین و شبیهسازیهای کامپیوتری میباشد. تکنیکهای تحلیلی که در طراحی چرخها بخدمت گرفته میشود شامل تجزیه محدود سطوح تنش و مدلسازی حرارتی سیستمهای چرخ و ترمز میباشد. با استفاده از روش کامپیوتری، چرخ هواپیما از موادی ساخته میشود که بتواند «بار»های وارد را تحمل کند، عمر آن زیاد و ویژگیهای حرارتی و وزن آن اندک باشد. با استفاده از این روشهای کامپیوتری، طراحی، ساخت و ارزیابی مدلهای جدید چرخ در زمان کوتاهی صورت میپذیرد. خلاصه اینکه بکارگیری و توسعه روشهای مدلسازی کامپیوتری و تحلیلی درتعیین قسمتهای حساس و عیوب احتمالی و سطوح حرارتی چرخهای هواپیما، صنایع تولید کننده را قادر ساخته تاآنرا با حداقل وزن، عمر زیاد، نیاز تعمیراتی اندک و ایمنی بیشتر تولید نمایند. میتوانیم انتظار داشته باشیم روند بهبود در کیفیت چرخها با تکامل مواد اصلی سازنده آن همچنان با تداوم همراه باشد. یکی از عوامل عمده که در توسعه و ساخت چرخهای هواپیماهای فعلی و آتی نقش کلیدی دارد، توجه به مواد تشکیل دهنده سازه چرخ میباشد. ویژگیهای عمده مواد فوق بقرار زیر است: -مقاومت در برابر خستگی و استحکام استاتیکی. -مقاومت در برابر حرارت زیاد. -مقاومت در برابر خوردگی. -قیمت ارزان گرچه سالهای بسیاری است که صنایع ازآلیاژهای آلومینیوم فورج شده «2014-T6» یا «T-61» بعنوان فلز استاندارد برای ساختن چرخها استفاده میکنند، لیکن همچنان به بررسیهای خود برای جایگزین نمودن مواد جدید ادامه میدهند تا در کیفیت چرخها بهبود بیشتری حاصل شود. با بکارگیری آلیاژهای آلومینیومی پیشرفته، معیارهای جدیدی از لحاظ استحکام و دوام بیشتر درمقابل حرارت زیاد، مقاومت در برابر خستگی و حرارت زیاد ومقاومت در برابر خوردگی و ترکخوردگی، بوجود در میآید. انجام این بهینهسازیها بطور چشمگیری کیفیت تعمیرپذیری و قابلیت اطمینان چرخها را افزایش خواهد داد. علاوه بر آن، چرخهای ساخته شده از الیاف کامپوزیتی و مواد مرکب از قبیل مواد مرکب کربنی یا گرافیتی و فایبرگلاس، سبکی وزن و میزان خرابی مجاز بیشتری را موجب میشود. در شاخه ترمز چرخهای هواپیماهای امروزی بود که متخصصان تکنولوژی مواد به یکی از ضروریترین تحقیقات مورد نیاز در رشته خود پی بردند. ترمز، خود یک موتور گرمائی است که وظیفه آن جذب و مستهلک نمودن انرژی جنبشی است. چرخ هواپیما وسیلهای مطمئن برای حرکت هواپیما در روی زمین میباشد اما وسیلهای اضافی است که از بار مفید هواپیما در پرواز میکاهد، به همین دلیل است که از طراحان خواسته میشود تا آنجا که امکان دارد آنا کوچک و سبک بسازند. از روشهای تحلیلی و شبیهسازهای کامپیوتری برای ساخت چرخهای پردوام و سبک استفاده میشود. علاوه بر آن، تداوم این نوآوریها در طراحی موجب شده در میزان تعمیرپذیری و کارآئی قسمتهای متحرک چرخها بهبود حاصل شود. با این همه، بیشترین پیشرفتها حول مسئله اصطکاک و مواد متشکله قطعات بوده است. این بهبودها نه تنها موجب افزایش حجم چرخها و ترمز نشده بلکه تونائی و کارآئی آنرا همگام با نیازهای فزاینده صنایع هوائی افزایش داده است. بهبودهی عمدهای که در ساخت ترمز هواپیماهای امروزی حاصل شده بقرار زیر است: عمر طولانی: تعداد دفعات نشستن هواپیما بعد از هر مرحله تعمیر اساسی از 100 تا 300 بار فرود برای هواپیماهای نظامی و جتهای مسافربری اولیه به 900 تا 2000 بار فرود در هواپیماهای امروزی افزایش یافته است. وزن سبک:بکارگیری مواد با استحکام زیاد و چگالی کم، موجب کاهش وزن ترمزها تا 50% در مقایسه با ترمزهای فولادی مشابه شده است. _ایمنی و قابلیت اطمینان_: روشهای نوین آزمایشگاهی از قبیل شبیهسازی طیفهای ترمز از مراحل فرود کامل هواپیما، بمقدار زیادی موجب ارتقاء کیفی در کارآئی و قابلیت اطمینان سیستمهای ترمز گردیده است. امروزه عواملی همچون شرایط گرمائی و دینامیکی، درخلال عمر کاری ترمز بطور روزمره مورد ارزیابی قرار میگیرد. هر یک از برنامههای جدید ساخت و ارزشیابی کیفی آزمایشگاهی آن، نیاز به یک یا دو سال وقت دارد، حال آنکه برای ترمزهای نسل پیشین انجام آن فقط یک یا دو ماه طول میکشید. این بهبودها با بکارگیری تکنولوژی پیشرفته مواد صورت گرفته است. محورهای پیچشی که از جنس تیتانیوم ریختگی و هم فشار میباشد نسبت به فولاد فورج شده سبکتر بوده و از نظر مسائل حرارتی بهتر میباشد. کیفیت خوب آلیاژ، موجب سبکی وزن قسمت پوسته پیستون یکپارچه یا مکانیزم تنظیم کننده یا طبقهای (ترمز چرخ) تنظیم سرخود، از جمله تصمیمات طراحی است که کارائی ترمز را افزایش میدهد. با این همه، مهمترین عامل در بهبود کیفی ترمز هواپیما، پیشرفت در زمینه مواد اصطکاکی بکار رفته در آن و اتلاف حرارتی ترمز میباشد. ترمز فولادی استاندارد که در آن صفحات اصطکاکی سرامیکی بکار رفته (این ماده اولین بار بعنوان سطوح اصطکاکی در دهه 1940 در ترمزها مورد استفاده قرار گرفته است.) موجب بهبود عمر سایشی و کارائی عمومی ترمزها شده است. اما توسعه بکارگیری مواد مرکب کربنی از چشمگیرترین پیشرفتها در تکنولوژی ساخت ترمز هواپیما از لحاظ حرارتی آن بحساب میآید. مواد مرکب کربنی دارای ویژگیهای بینظیری است که به طراح اجازه میدهد با استفاده ازآن، همه وظایف سطوح اصطکاکی دیسک ترمز و جذب کنندهها و وظیفه اعضای سازهای آنرا در یک قطعه واحد متمرکز سازد. وقتی دو قطعه از جنس مواد مرکب کربنی بر روی یکدیگر سایش داشته باشند میتوانند نقش یک ماده پراصطکاک را ایفا نمایند. ذخیره حرارتی مواد مرکب زیاد است، علاوه بر آن قابلیت هدایت گرمائی آن موجب انتشار سریع حرارت میشود. مواد مرکب کربنی از استحکام زیادی برخوردارند و میتوان از آن برای ساخت قطعات مقاوم در برابر «بار» زیاد استفاده نمود. این مواد دارای ویژگی خاصی هستند و آن اینکه استحکام آنها بر اثر افزایش حرارت نقصان میباشد. این ویژگی وقتی با انبساط حرارتی اندک در هم میآمیزد خاصیت جذب حرارت آنرا بالا میبرد بطوریکه تنها سازههای مجاور موجب محدودیت آن در این خصوص خواهد بود. برای اینکه ترمز بتواند در درجه حرارت بالاتر کارائی داشته باشد باید در واحد وزن سازه آن ازمواد بیشتری که واحد وزن سازه آن از مواد بشتری که در برابر حرارت مقاوم است استفاده نمائیم. اصطلاح «مواد مرکب کربنی» برای انواع گستردهای از مواد استفاده میشود؛ همانند لنت (ترمز) ساخته شده از سرمت (مخلوطی از فلز و سرامیک) و مواد آلی. ساخت لنت ترمز از مواد مرکب کربنی خود مستلزم دانش و علم کافی دراین خصوص است. اجزاء تشکیل دهنده مواد و روشهای ساخت را میتوان تغیر داد تا قطعاتی با کارائی متفاوت ساخته شود. در واقع طراحان نشان دادهاند که قطعات ترمز از جن مواد مرکب کربنی را میتوانند چنان دستخوش تغییر نمایند که به کلیه اهداف مورد نظر خود در ساخت ترمز هواپیما دست یابند. استفاده از الیاف گوناگون روشهای متراکمسازی ، الیاف منقطع در دو یا سه اندازه مختلف، و روش قالبگیری پارچهای تنها معدودی از بیشمار آمیزههائی است که میتوانند برای تولید دیسک ترمز کربنی مورد استفاده قرار دهند. اگر سائیدگی دیسک ترمز (از نوع کربنی) از اندازه مجاز خارج شود میتوان آنرا برای استفاده مجدد نوسازی نمود. ترمزهای کربنی برای اولین بار سال 1972 ، بعنوان یک وسیله استاندارد در هواپیمای F-15 مورد استفاده قرار گرفت و بسرعت بعنوان یکی از انواع اصلی ترمز بر روی دیگر هواپیماهای نظامی مورد استفاده قرار گرفت. اولین هواپیمای مسافربری که در آن از این نوع ترمز استفاده شده هواپیمای کنکورد بود ولی گرانی قیمت آن موجب گردید استفاده تجاری آن به کندی صورت پذیرد. امروزه در تمام برنامههای هواپیماهای نظامی و مسافربری استفاده از ترمزهای کر گنجانده شده است. همچون سایر سیستمهای هواپیما، تکنولوژی سیستم ترمز آن نیز با نوآوری و پویائی همراه بوده و هدف آن بهبود در کارائی و قیمت تمام شده میباشد تلاشهای جاری در زمینههای گوناگون توسعه، ساخت و کاربر آن بقرا زیر است: -استفاده از مواد مرکب پیشرفته و مقاوم در برابر حرارت به منظور افزایش تراکمپذیری و عمر ترمز و ارتقاء مقاومت آن در برابر سایش (چنین بهبودهائی میتواند منتج به کاهش تعداد دیسکهای اصطکاکی در یک ترمز گردد). -استفاده از مواد مرکب قالبگیری شده و سازههای کامپوزیتی از نوع رشته پیچی در بسیاری از قطعات عمده هواپیما از قبیل چرخها، پوستههای پیستون و قسمت انتقال گشتاور با هدف کاهش وزن و آسیبپذیری آن. -بکارگیری سیستمهای هیدرولیکی با فشار زیاد و استفاده از روغن هیدرولیک مرغوبتر که موجب عملکرد بهتر ترمزها شده ، اشتعالپذیری و وزن آنرا کاهش میدهد. -استفاده از سیستمهای جداگانه عمل کنندههای الکترومکانیکی و الکتروهیدرواستاتیکی که با نیروی الکتریکی کنترل میگردد، کارائی ترمزها را بهبود بخشیده و موجب کاهش وزن سیستمهای ترمز هواپیما میگردد. -بکارگیری روشهای پیشرفته کنترل گرما، از قبیل سیستمهای خنککننده فعال و غیرفعال. -استفاده از تکنولوژی پیشرفته کنترل ترمز از قبیل دستگاههای کنترل الکترونیکی چند منظوره و سیستم انتقال سیگنال از طریق سیم (کابل) نوری (سیستمهای کنترل ارابه فرود یکپارچه برای هواپیماها در حال ساخت میباشد که در آن مکانیزم ترمز خودکار، عمل هدایت فرمان و مکانیزم ضدسرخوردن، تماماً در کنترل کننده واحدی ادغام شده است

منیفولد ساده و متغیر

منیفولد ساده و متغیر

در خودروها دو نوع منیفولد وجود دارد یکی منیفولد بنزین که هوا را به درون سیلندرها میکشد و

دیگری منیفولد دود برای تخلیه دود.

منیفولد دود:

منیفولدهای دود با اشکال مختلف ساخته می شوند. در یک موتور ردیفی، منیفولد در کنار موتور قرار

می گیرد و در یک موتورخورجینی به هر یک از بلوک سیلندر یک منیفولد دود نصب می شود.

وظیفه دیگر منیفولد دود، گرم کردن منیفولد گاز در موقع سرد بودن می باشد که با این وسیله سوخت

به صورت بخار درآمده و از مایع شدن آن جلوگیری می کند.

منیفولد گاز:

منیفولد گاز تقریبا مشابه منیفولد دود می باشد که با اشکال مختلف ساخته می شود و در کنار موتور بین

کاربراتور و سر سیلندر قرار می گیرد. وظیفه آن رساندن سوخت و هوایی که کاربراتور مخلوط می کند به

وسیله این رابط (منیفولد گاز ) به شکل گازی به محفظه احتراق در سر سیلندر می باشد.

توربو شارژر:

توربوشارژر شامل یک کمپرسور و یک توربین می باشد که هر دو روی شفت نصب شده اند و

توربین توسط گازهای خروجی حاصل از احتراق چرخانیده می شود به این ترتیب انرژی این گازها

که در صورت نبودن توربوشارژ تلف می شد برای چرخانیدن کمپرسور استفاده می شود و هوای

بیشتری برای سیلندرها موتور تامین می کند توربو شارژ دارای یک قسمت دوار (روتور) است که

شامل یک شفت می باشد و یک سر ان توربین و سر دیگر ان یک کمپرسور نصب شده است این

قسمت دوار داخل یک پوسته قرار گرفته که دارای دو محفظه یکی توربین و دیگری برای کمپرسور

می باشد گازهای خروجی موتور مستقیما وارد محفظه توربین شده و توربین و در نتیجه کمپرسور

را با سرعت بالایی به چرخش وا می دارند از هوا از مرکز محفظه کمپرسور مکیده شده و تحت

فشار قرار گرفته و توسط نیروی گریز از مرکز که بواسطه سرعت بسیار بالای چرخش کمپرسور

ناشی می شود به درون موتور رانده می شود به این ترتیب هوای بیشتری به داخل سیلندر

ارسال می گردد اگر سوخت بیشتری به داخل سیلندرها تزریق شود انرژی گازهای خروجی نیز

افزایش یافته و در نتیجه سرعت چرخش توربوشارژ نیز بالاتر می رود این امر سبب افزایش

هوای تامین شده برای موتور می گردد .

سنسور اکسیژن:

این سنسور مقدار اکسیژن گازهای خروجی را که در منیفولد دود میباشند اندازه گرفته و ولتاژ

مناسب با اکسیژن موجود در سیستم که نشانه رقیق یا غنی بودن مخلوط میباشد را به واحد ECU

گزارش میدهد.

مواد مناسب برای ساخت قطعه منیفولد دود خودرو:

منیفولد دود، قطعهای است که وظیفه هدایت و انتقال دود و گازهای داغ خروجی از موتور به لوله اگزوز را

برعهده دارد. این قطعه باید مسیر مناسب و بدون مانعی را برای خروج و فرار گازهای خروجی ایجاد کند و

دوام و مقاومت خوبی در برابر گازهای داغ و دماهای تا حدود 1000 درجه سانتیگراد از خود نشان دهد.

برای ساخت این قطعه معمولاً از دو نوع ماده استفاده میکنند:

الف- فولادهای مقاوم به حرارت یا فولادهای نسوز

ب- چدنها که با توجه به شرایط کاربرد، میتوان ا: چدن اکستری، گرافیت فشرده، داکتیل و یا داکتیل

آلیاژی استفاده کرد.

جنس منیفولد دود برخی خودروها از فولادهای نسوز است، اما به دلیل هزینه بیشتر، نیاز به جوشکاری و

پیچیدگی زیاد ساخت این قطعه، معمولاً منیفولد دود بیشتر خودروهای معمولی از جنس چدن است. جدول

1، جنس منیفولد دود چند خودرو را به همراه ترکیب شیمیایی آنها نشان میدهد.

چدن، برای کاربرد در دمای بالا، مفید است. در مقایسه با چدن خاکستری، مقاومت چدن نشکن در برابر حرارت

بهتر میباشد . بنابراین استفاده از این ماده برای ساختن منیفولد دود بسیار عالی خواهد بود. محاسن چدن

نشکن نسبت به چدن خاکستری برای تولید منیفولد دود موتورهای داغتر به شرح زیر است:

.1چدن نشکن با میزان سیلیسیم بالاتر و منگنز پایینتر دارای دمای استحاله یا یوتکیوئید بالاتری میباشد.

بنابراین اگر درجه حرارت کارکرد یون قطعه دچار تغییر فاز شود، بالا میرود.

.2 در چدنهای خاکستری، اکسید شدن با سرعت در سطوح گرافیت لایهای اتفاق میافتد، ولی در چدن

نشکن گرافیتها به صورت کروی پراکنده شده و به علت دارا بودن ماهیت تغییر شکل پلاستیک، مقاومت

بیشتری نسبت به چدن خاکستری در برابر افزایش درجه حرارت دارند .

جنس مانیفولد دود خودروهای مختلف

گرم و سرد کردن مکرر، باعث ایجاد شوک حرارتی در قطعه و توسعه شیبهای حرارتی و ایجاد نشتهای

داخلی میشود. این مسائل موجب تابیدگی یا تخریب ناشی از خستگی حرارتی قطعه خواهد شد. بنابراین

برای طراحی قطعاتی نظیر منیفولد دود علاوهبر معیارهای طراحی باید به مسائلی از قبیل حداکثر دمای

کارکرد میزان انتقال حرارت، شیبهای حرارتی و میزان انبساط در اثر گرما توجه کامل داشت.

انبساط و رشد قطعات چدنی در دماهای بالا

قطعات چدنی وقتی در دمای بالا قرار میگیرند، حتی اگر تنش هم به آنها اعمال نشود، باز هم تمایل به رشد

از خود نشان میدهند و مقدار رشد به ترکیب شیمیایی، ساختار میکروسکوپی، زمان قرار داشتن در دمای

بالا و تغییرات دمایی بستگی دارد.

حفظ خواص مکانیکی و ابعادی قطعه چدن نشکن در معرض حرارت، بستگی به ثبات ساختار میکروسکوپی و

مقاومت به اکسیداسیون دارد. ساختار چدن نشکن فریتی یا چدن نشکن آنیل شده تا دمای بحرانی 730

درجه سانتیگراد ثابت است. در فریت خواصی مانند استحکام و مقاومت در برابر حرارت، بستگی به ترکیب

شیمیایی آن دارد. میزان بالای Si و افزودنیهای دیگر نظیر نیکل، آلومینیم و مولیبدن اثر مستقیمی بر خواص

فریت در درجه حرارتهای بالا دارند.

ساختار چدن نشکن پرلیتی تا دمای 420 درجه سانتیگراد ثابت میماند. بالاتر از 540 درجه سانتیگراد

سمانتیت موجود در پرلیت تدریجاً حالت کروی پیدا کرده و به کربن و آهن تجزیه میشود. کربن تجزیه شده با

رسوب بر روی گرافیت کروی باعث گرافیتزایی میشود. میزان سرعت گرافیتزایی در دمای بالاتر از 650

درجه سانتیگراد افزایش مییابد.

سرعت گرافیتزایی به ترکیب شیمیایی بهویژه میزان Si و عناصر کاربیدزای موجود بستگی دارد.

چدنهای داکتیل فریتی تا دمای بحرانی 730 درجه سانتیگراد پایدار بوده، در دماهای پایینتر از 815

درجه سانتیگراد چدنهای نشکن فریتی آنیل شده رشد نداشته، اما چدنهای نشکن پرلیتی به علت

گرافیتزایی رشد از خود نشان میدهند و چدنهای داکتیل غیرآلیاژی هم پرلیتی و فریتی بالای 815

درجه سانتیگراد رشد مؤثری داشته و در حالت پرلیتی رشد آنها سریعتر است.

با افزایش سطح مقطع، رشد کاهش یافته و با افزایش Si و استفاده از کرم و مولیبدن میتوان رشد را

متوقف کرد. چدن خاکستری به دلیل گرافیتزایی و اکسیداسیون بیشتر، رشد بیشتری نسبت به چدن

داکتیل از خود نشان میدهد.

بهطور کلی منیفولدهای چدنی دمای بالا از چدن داکتیل فریتی ساخته میشود که با توجه به دمای

کارکرد آنها عناصر آلیاژی نظیر Mo، کرم، Ni و یا AL استفاده میشود. این مواد را میتوان در قالب 4 گروه

زیر دستهبندی کرد:

الف- چدن داکتیل فریتی: دارای کربن معادل 8/4 درصد و Si 3 درصد بوده و انعطافپذیری آنها 20- 16 درصد

میباشد. قابلیت ماشینکاری عالی و قابل استفاده در درجه حرارتهای متوسط میباشد.

ب- چدنهای داکتیل Si-Mo

Mo در قطعاتی که در دمای بالا کار میکنند نقش مؤثری داشته و باعث افزایش خستگی حرارتی و پایداری

ابعادی و ساختاری میشود. در این چدنها قابلیت ماشینکاری نسبتاً پایین است و دمای کارکرد بالاتری

دارند. این گروه نیز دارای 3 درصد Si، 8/4 درصد کربن و 15-10 درصد پرلیت و شامل کاربیدهای مولیبدن

میباشد که با توجه به درصد مولیبدن به 3 گروه تقسیم میشود.

A)ا 9-7 درصد مولیبدن

B)ا 7/0-5/0 درصد مولیبدن

C)ا 5/0-3/0 درصد مولیبدن

پ- چدنهای Niدار

ت- چدنهای با Si و Mo بالا

این چدنها مشابه گروه ب ولی با انعطافپذیری پایین، شکننده و مشکل برای ریختهگری میباشند، از این

چدنها زیاد استفاده نمیشود .

شکلA، حداکثر دمای کارکرد منیفولد دود با گریدهای مختلف مواد را نشان میدهد. با توجه به این جدول،

اختلاف دمای کارکرد منیفولد دود از جنس چدن داکتیل بدون Mo و با Si بالا با چدن حاوی Mo و Si بالا در

حدود 37 درجه سانتیگراد میباشد

جدول A:حداکثر دمای کارکرد منیفولد دود با گریدهای مختلف مواد

در منیفولد دود دو عنصر Si و Mo نقش مهمی را ایفا میکنند. Si با پایدار کردن زمینه فریتی و تشکیل

لایه سطحی غنی از Si که از اکسیداسیون پیشگیری میکند، عملکرد چدن داکتیل در دمای بالا را افزایش

میدهد. با افزایش میزان Si، مقاومت قطعه در برابر اکسیداسیون افزایش مییابد. با افزایش Si

استحکامهای تسلیم و شکست افزایش یافته و انعطافپذیری کاهش مییابد. سیلیسیم تا دمای 540 درجه

سانتیگراد، استحکامدهی خوبی دارد و در دماهای بالای 540 درجه سانتیگراد اثر کمتری دارد.

برای مقادیر بالای 6 درصد Si قطعه ممکن است خیلی ترد و شکننده باشد. بهترین ترکیب مقاومت حرارتی و

خواص مکانیکی بالا در مقدار Si 6-4 درصد به دست میآید. سیلیسیم برای افزایش مقاومت در برابر پوسته

شدن بسیار مؤثر بوده و دلیل آن این است که با افزایش Si، ترکیب پوسته از حالت اکسید آهن به سمت

سیلیکات تغییر مییابد و این پوسته مقاومت بیشتری در برابر نفوذ یونهای فلی و اکسیژن از خود نشان

میدهد و به این ترتیب میزان پوسته شدن کاهش مییابد.

در دماهای بالا Mo نقش مؤثرتری داشته و با افزایش Mo به میزان 1-0 درصد به چدنهای داکتیل با Si بالا،

خستگی حرارتی بهبود مییابد. در جدولB، تأثیر درصدهای مختلف سیلیسیم و مولیبدن بر رفتار خستگی

حرارتی نشان داده شده است.

افزایش Si و افزود ی نظیر AL و Mo بهطور مؤثر اکسیداسیون چدن داکتیل را تا فولادهای آستنیتی

کاهش میدهد.

(B)تأثیر سیلیسیم و مولیبدن بر رفتار خستگی حرارتی چدنهای داکتیل فریتی

مقدمه ای برتئوری مسیر جریان درمانیفولدها:

مدل های مانیفولد برخاسته از عرصه های گوناگون مانند ریاضیات و تصویرپردازی وداده های مدلی یا به

وسیله علم کامپیوتر.

سطوحی از معیارهای ارادی وبعدی درمدل های غیر خطی استفاده می شود.و همچنین در مدل های جدید

فرایند تدریجی را دنبال می کند. در تصویب کردن روش های عددی ناپایدارو بهره برداری از شکل غیر خطی

خلاصه زبده اطلاعات مناسب برای عناصر داده ها لازم می باشد.

این روش شامل مطالعه در خصوص موضوعات محاسبات دیفرانسیلی (عامل مربوطه لاپلاس و این گونه ها

هستند) و در کل روشهای مسیری (مربوط به محاسبه کوتاه ترین مسیر بین دو نقطه در سطح) در این

مسافت شما به این نتیجه می رسید که تفاضلی و خط ترسیم شده بین دو نقطه در روی سطح محاسبه در

عکس ها و حجم ها وابعادهای نمایش هندسی بالا برقرار است

منیفولدهای ورودی متغیر :

(1) منیفولدهای طول متغیر

(2) سیستم ورودی انعکاسی

منیفولدهای ورودی متغیر از اواسط دهه 90 بطور گسترده رایج شدند. با استفاده از این سیستم

گشتاور پایین در دور متوسط افزایش یافته بدون این که تاثیری بروی مصرف سوخت یا قدرت در

دورهای بالا داشته باشد.

بد ین وسیله انعطاف پذیری موتور بهبود می یابد. یک منیفولد معمولی برای قدرت درسرعت بالا یا

گشتاو در دورپایین و یا یک توازن بین آنها بهینه سازی می شود اما منیفولد ورودی متغیر یک یا

بیش از دومرحله برای انجام وظیفه در سرعت مختلف موتورمطرح میکند گفته میشود نتایج استفاده

ازاین سیستم شبیه استفاده ازسیستم تایمینگ متغیرسوپاپ(VVT) می باشد.

اما مزیت منیفولد ورودی متغیر این است که گشتاور دور پایین را بیش ازقدرت در

در دور بالا افزایش می دهد. این سیستم برای خودروهای چهار در(sedan) که هر روز سنگین و سنگین تر

می شوند خیلی مفید می باشد. با افزایش خودروهایی که خصوصیات اسپورت دارند مانند Ferrari 360 M و

550 M از منیفولدهای ورودی متغیر در کنار تایمیگ متغیر سوپاپ برای قابلیت بهتر در حرکت استفاده می

شود.

در مقایسه با VVT منیفولدهای ورودی متغیرارزانترمی باشند. برای این که فقط به چند

منیفولد ریخته گری شد و دد کمی سواپهای لکتریکی احتیاج دارند در مقابل VVT به تعدادی

کارانداز هیدرولیکی دقیق ومناسب و یا حتی تعدادی بادامک مخصوص و میل بادامک نیاز دارد.

هر دو آنها از هندسه منیفولدهای ورودی برای رسیدن به یک هدف مشابه استفاده می کنند. منیفولدهای

ورودی طول متغیرمعمولا در خودروهای سواری چهار در((sedan استفاده می شوند دربیشتر طراحی ها از

دو منیفولد با طول متفاوت برای تغذیه هر سیلندر استفاده میشود. منیفولدهای با طول بلندبرای دورهای

پایین و منیفولدهای کوتاه برای دورهای بالا استفاده میشوند. فهمیدن اینکه چرا دور بالا به منیفولد کوتاه

احتیاج دارد ساده است؟ چون که با استفاده از آن مکش موتور بطور آزادانه و آسان صورتمی گیرد. اما چرا

دردورهای پایین منیفولدهای با طول بلند مورد نیاز است ؟

چونکه استفاده از لوله های بلندتر باعث کاهش فرکانس هوای ورودی به سیلندر میشود به گونه ای که با

کاهش دور موتور تطابق زیادی دارد و باعث بهتر پر شدن سیلندر می شود و بدین ترتیب گشتاور خروجی

را افزایش می دهد. از طرف دیگر منیفولد ورودی بلند تر جریان هوا را به آرامی هدایت می کند که باعث بهتر

مخلوط شدن سوخت و هوا می شود.

بعضی از سیستمهای طول متغیرارائه شده سه مرحله دارند که از این نوع درAudi V8 استفاده شده است.

درحقیقت Audi از منیفولدهای جداگانه استفاده نمی کند. در عوض از یک منیفولد ورودی دورانی که

ورودی آن در مرکز روتور آن واقع است استفاده می کند. چرخش مجرای ورودی به وضعیتهای مختلف باعث

ایجاد طولهای مختلف در منیفولد می شود.

ترتیب احتراق به گونه ای است که سیلندرها بطور متناوب از هر یک از محفظه ها تنفس می کنند که باعث

ایجاد یک موج فشاری بین آنها می شود.

اگر فرکانس موج فشار با دور تطابق داشته باشد می تواند به پرشدن سیلندرکمک کند بدین ترتیب

راندمان مکش افزایش یافته. فرکانس تولیدی به سطح مقطع لوله های متصل شده بستگی دارد.

با بستن یکی ازآنها دردور پایین سطح مقطع به خوبی فرکانس را کاهش می دهد بدین گونه گشتاور

خروجی در دور متوسط افزایش می یابد. در دور بالا سوپاپ باز شده و بهتر پر شدن سیلندر را

فراهم می کند.

خلاصه منیفولدهای ورودی متغیر

مزایا :

بهبود گشتاور تحویلی در دور پایین بدون کاهش قدرت در دور بالا و ارزانتر بودن نسبت به تایمینگ

متغیرسوپاپ VVT)).

معایب:

تقریبا فضای زیادی اشغال می کند و تاثیری در افزایش گشتاور در دور بالا ندارد.

منیفولد ورودی برای حجم های بالا(v10موتور)

مانیفولد ورودی با طول متغیر

تهیه کننده : مهندس سعید پویا ( میاندواب تیر 1388)

کمک فنر تولید کننده توان (power- generating shock absorber (pgs

کمک فنر تولید کننده توان (power- generating shock absorber) (pgsa)

کمک فنر الکترومغناطیسی همانند ژنراتور الکترومغناطیسی خطی که فرکانس های متغیر را تبدیل می کند حرکت جابجایی خطی بینابین تکراری را به توان الکتریکی مفید تبدیل می کند

کمک فنر تولید کننده جریان الکتریکی قابلیت و توانایی تبدیل کردن حرکات جابجایی و ارتعاشات مزاحم بوجود امده در هنگام رانندگی را به انرژی الکتریکی مفید دارا می باشد و از ان برای تغذیه وسیله نقلیه لوازم جانبی الکتریکی یا شارژ کردن باتری های مورد استفاده در خودروهای الکتریکی یا سوخت فسیلی استفاده می کند این وسیله امکان تولید مقدار زیادی توان الکتریکی را به ازای کمترین وزن تحمیلی به خودرو به منظور دستیابی به بهبود بازده سوخت فراهم کرده است همچنین لازم به ذکر است که این کمک فنر از نظر شکل محل نصب و روش نصب شرایطی همانند کمک فنر مرسوم و استاندارد دارد

این کمک فنر در هر وسیله نقلیه ای که مجهز به تکنولوژی تعلیق متحرک باشد و از الکتریسیته نیز بهره ببرد قابل نصب است

کمک فنر اتومبیل های مرسوم به منظور کنترل خودرو و نگه داشتن تایر بر روی سطح جاده از طریق تبدیل انرژی جنبشی به حرارتی اقدام به خفه کردن (میرا کردن یا مستهلک کردن ارتعاشات ) حرکت تعلیق می نمایند در صورتیکه کمک فنرهای تولید کننده توان این انرژی جنبشی را بجای تبدیل به حرارت با استفاده از سیستم الکترومغناطیسی حرکت خطی (linear motion electromagnetic system) (lmes) به الکتریسیته تبدیل می کنند

Lmes از توده ای اهن ربای دائمی متراکم جای گرفته در پیستون اصلی یک سری سیم پیچهای کویل استاتور با قابلیت سوئیچینگ و یکسو کننده و سیستم کنترل الکترونیکی برای مدیریت خروجی الکتریکی متغیر و بار میرا شده تشکیل شده است

شفت انتهایی pgsa که به عضو متحرک تعلیق بسته شده و به ردیف های اهن ربا برای حرکتی متناوب در داخل صفوف حلقه ای سیم پیچهای استاتور نیرو وارد می کند باعث تولید جریان متناوبی می شود که بعدا بوسیله یکسو کننده تمام موج به جریان مستقیم تبدیل شده و باتری های خودرو ذخیره می شود

الکتریسیته که بوسیله هر کدام از pgsa ها تولید شده است سپس می تواند با الکتریسیته سایر سیستمهای تولید کننده توان (نظیر ترمزهای تولید کننده جریان الکتریسیته ) ترکیب شده و در باتری های وسیله نقلیه ذخیره گردد

· میرایی قابل تنظیم :

سیستم کنترل الکترونیکی بر نیازها و عملکرد هر یک از تعلیق های چرخ نظارت داشته و میزان میراکنندگی کمک فنر را با سوئیچینگ (قطع و وصل) سریع هر یک از حلقه های کویل استاتور تغییر می دهد . با این شیوه عملکردی که مزایای افزوده بسیاری دارد کمک فنر در شرایط هموار رانندگی خیلی نرم عمل می کند و به محض رسیدن به موقعیت های با پیچهای تند به مانند کمک فنر خودروهای ورزشی عمل می نماید از اینرو کورس های رفت و برگشت می توانند میرایی متفاوتی را متناسب با احتیاجات جاری خودرو داشته باشند این کمک فنر با این سطح عملکردی می تواند بطور قابل درکی بیشتر از 20 وات توان را به ازای هر چرخ تولید کند البته میزان تولید توان الکتریکی این کمک فنر در رانندگی شهری که با تغییرات مشخصه های سطح جاده و توقف حرکت های پی در پی در ترافیک همراه است نسبت به رانندگی با سرعت ثابت در جاده ای صاف و هموار بیشتر است